تتبنى صناعة البناء والتشييد العالمية كتل AAC خفيفة الوزن والعازلة حراريًا والمقاومة للحريق بمعدل سنوي يتجاوز 7%. ويحدد التحكم في تكلفة مصنع بلوك AAC سرعة العائد على الاستثمار والقدرة التنافسية.

وسنعرض هنا تكاليف مصنع AAC Block Plant بمقاييس مختلفة، والعوامل التي تؤثر على هامش الربح الخاص بك، وكيفية تقليل التكاليف لزيادة الأرباح، وحساب العائد على الاستثمار.

صغيرة/صغيرة كتلة AACك النباتات: 30000-1000000000 م3/سنة

مقياس متوسط AAC التكتلك النباتات: 100000-200000 م3/سنة

كبير AAC التكتلك النباتات: الطاقة الاستيعابية:: 200000-500000 م3/سنة

تكلفة مصانع بلوكات الألومنيوم المدمجة بمقاييس مختلفة

| المقياس | نطاق السعة | تكلفة المعدات والتركيب | تكلفة الأرض والبنية التحتية | إجمالي نطاق الاستثمار | فترة الاسترداد المقدرة |

|---|---|---|---|---|---|

| صغيرة | 30,000-100,000 m³ | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2.0 - 2.5 سنة |

| متوسط | 100,000-200,000 m³ | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2.0 - 2.8 سنة |

| كبير | 300,000-500,000 m³ | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2.5 - 3.5 سنوات |

تُقدر فترة الاسترداد على أساس هامش ربح صافٍ يتراوح بين 25 و301 تيرابايت و301 تيرابايت. وتخضع الفترة الفعلية للتقلبات في أسعار السوق، ومعدل استخدام السعة، وكفاءة التحكم في التكاليف.

10 عوامل تؤثر على تكلفة مصنع بلوك AAC بلوك 10

عند التخطيط لاستثمار مصنع بلوك AAC، فإن العوامل العشرة التالية تؤثر بشكل مباشر على ربحية المشروع:

1. نطاق الإنتاج والعملية

يحدد مسار العملية الاستثمار الأولي: على الرغم من أن عملية التعقيم الأوتوماتيكي تنطوي على تكاليف معدات أعلى، إلا أنها تفي بمعايير قوة المنتج ويمكنها الحصول على شهادة دولية، مما يجعلها مناسبة للسوق الراقية. تقلل عملية عدم التعقيم التلقائي تكاليف المعدات بمقدار 60%، ولكنها محدودة بأداء القوة ومتطلبات الحصول على الشهادة، وهي مناسبة فقط للطلب الإقليمي المنخفض.

2. اختلافات تركيبة المواد الخام

يؤثر نظام المواد الخام بشكل مباشر على التكلفة: تتميز التركيبات القائمة على الرماد المتطاير بأقل تكلفة، تليها التركيبات القائمة على الرمل، والتركيبات القائمة على الخبث لها أعلى تكلفة بسبب ارتفاع متطلباتها من المعدات. يمكن أن يصل الفرق في السعر بين المواد الخام الثلاث إلى $5-12 لكل متر مكعب، لذلك يجب أن يعتمد الاختيار على ظروف المواد الخام المحلية.

3. تكوين مستوى الأتمتة

يمكن أن يوفر خط الإنتاج شبه الآلي 20% في الاستثمار الأولي، ولكنه يتطلب 8-10 عمال إضافيين في كل وردية، مما يؤدي إلى ارتفاع تكاليف العمالة على المدى الطويل. ويتطلب خط الإنتاج المؤتمت بالكامل (بما في ذلك النقل الآلي للمنصات النقالة الآلية) استثمارًا إضافيًا يتراوح بين $150,000 و200,000 تيرابايت، ولكنه يقلل تكاليف العمالة بمقدار 701T3T، مع استرداد الفرق في غضون 3-5 سنوات.

4. تكاليف المعدات الأساسية

باستخدام مصنع متوسط الحجم بطاقة 150,000 متر مكعب/سنة كمثال:

- كسارة فكية + مطحنة كروية: $60,000-80,000

- ماكينة قطع عالية الدقة $75،000-100،000

- جهازان تعقيم بقطر 2 م × 27 م: $ 300,000-400,000

- غلاية بخارية 10 طن/ساعة $ 30،000-50،000

- نظام الخلط الأوتوماتيكي + التعبئة والتغليف + نظام التحميل الآلي على منصات نقالة آلية: $150,000-250,000

5. تكاليف الأرض

مطلوب موقع بمساحة 13,000-33,000 متر مربع. يمكن لموقع بالقرب من محطة توليد الطاقة (للحصول على الرماد المتطاير) أو ميناء (لتقليل تكاليف نقل الرمل/الخبث) أن يقلل من التكاليف اللوجستية بمقدار 5-81 تيرابايت 3 تيرابايت، مما يؤدي إلى تحسين تكاليف التشغيل على المدى الطويل بشكل كبير.

6. دعم المرافق

تشمل محطة فرعية بقدرة 315 كيلو فولت أمبير، ونظام لتدوير المياه بسعة 150 متر مكعب/اليوم، ومعدات هواء مضغوط بقدرة 2 طن/ساعة. يجب تقييم تكلفة التجديد أو البناء الجديد على أساس ظروف البنية التحتية المحلية.

7. الاستثمار في حماية البيئة والسلامة البيئية

ستكلف أجهزة تجميع الغبار، وحاويات الحماية من الضوضاء، ونظام استرداد نفايات الطين حوالي 1TP450,000-10000TP4,000 لضمان الامتثال لمعايير الانبعاثات، وتجنب العقوبات البيئية، والمساعدة في اجتياز تقييم الأثر البيئي من المحاولة الأولى.

8. رسوم التصاريح والامتثال

ويغطي ذلك تقارير تقييم الأثر البيئي، وتراخيص الإنتاج، وشهادات مواد البناء الخضراء وغيرها من التكاليف، وتبلغ تكلفتها حوالي 1,000 إلى 1,000 إلى 4,000 إلى 4,000 تيرابايت، وهي شرط أساسي لعمليات المشروع القانونية.

9. احتياطيات رأس المال العامل

يجب الاحتفاظ بمخزون من المواد الخام والمنتجات النهائية لمدة 45-60 يومًا من المواد الخام والمنتجات النهائية، أي ما يقرب من 151 تيرابايت إلى 3 تيرابايت من إجمالي الاستثمار، لضمان استمرارية الإنتاج.

10. احتياطيات ضرورية أخرى

ويشمل ذلك التأمين على المعدات، والتدريب الفني، وقطع الغيار، ونفقات التسويق والترويج الأولية، والنفقات غير المتوقعة. نوصي بتخصيص مبلغ 8-10% من إجمالي الاستثمار لمواجهة الحالات غير المتوقعة أثناء تنفيذ المشروع.

من خلال حساب العوامل المذكورة أعلاه بالتفصيل، يمكننا تحديد مساحة تحسين التكلفة بدقة وتحويل كل استثمار إلى قدرة تنافسية.

كيفية تقليل تكلفة مصنع بلوك الألومنيوم AAC

توريد المواد الخام محلياً

إن حصر نقل الرماد المتطاير في نطاق 80 كيلومترًا يقلل من التكاليف بمقدار $6-8 للمتر المكعب. ويضمن ذلك أيضًا شراكات طويلة الأجل مع مواقع الإنتاج، ويضمن استقرار الإمدادات، ويتحكم في الأسعار.

باقة الصيانة السنوية للمعدات

يؤدي توقيع باقة صيانة شاملة لمدة ثلاث سنوات مع الشركة المصنعة إلى تقليل تكاليف الأعطال غير المتوقعة بمقدار 401 تيرابايت 3 تيرابايت، وزيادة استخدام المعدات إلى أكثر من 901 تيرابايت 3 تيرابايت، وتقليل خسائر الإنتاج.

كفاءة استخدام الطاقة

ويوفر استهلاك الكهرباء خارج أوقات الذروة 201 تيرابايت 3 تيرابايت، ويتم إعادة تدوير بخار عادم الأوتوكلاف مرة أخرى إلى الغلاية، مما يوفر 8-121 تيرابايت 3 تيرابايت سنويًا من الغاز الطبيعي. وتؤدي هاتان الاستراتيجيتان مجتمعتين إلى توفير 15-251 تيرابايت 3 تيرا طن سنويًا من الطاقة.

كيفية حساب العائد على الاستثمار

- اجمع البيانات المالية الرئيسية: بما في ذلك إجمالي الاستثمار (رأس المال الأولي)، والإنتاج السنوي، وسعر الكتلة، وهامش الربح، وتكاليف التشغيل.

- احسب الإيرادات السنوية: الإيرادات السنوية = الإنتاج السنوي × سعر الكتلة الواحدة.

- احسب صافي الربح السنوي: يمكن حساب ذلك بطرح تكاليف التشغيل من الإيرادات السنوية أو بضرب الإيرادات السنوية في هامش الربح.

- احسب العائد على الاستثمار (ROI): العائد على الاستثمار (%) = (صافي الربح السنوي / إجمالي الاستثمار) × 100.

- حساب فترة الاسترداد (اختياري): فترة الاسترداد (بالسنوات) = إجمالي الاستثمار / صافي الربح السنوي.

على سبيل المثال، بافتراض استثمار إجمالي قدره $3 مليون تيرابايت، وإنتاج سنوي قدره 600,000 كتلة، وسعر بيع قدره $8 للكتلة الواحدة، وهامش ربح قدره 301 تيرابايت، وتكاليف تشغيل قدرها $3.36 مليون تيرابايت، ينتج عن ذلك إيرادات سنوية قدرها $4.8 مليون تيرابايت، وصافي ربح سنوي قدره $1.44 مليون تيرابايت، وعائد استثمار قدره 481 تيرابايت، وفترة استرداد قدرها 2.08 سنة.

3-تكلفة مصنع بلوك AAC بلوك AAC للبيع على الساخن

مصنع ألومنيوم خرساني صغير بسعة 50,000 متر مكعب/سنة

المعدات: $600،000 دولار أمريكي

مصنع بهيكل فولاذي: $150,000 دولار أمريكي

التكلفة الإجمالية: $900،000 دولار أمريكي

فترة الاسترداد: 18 شهراً

مصنع متوسط الحجم بطاقة 200,000 متر مكعب/سنة

المعدات: $1.8 مليون دولار أمريكي

المصنع : $500،000 دولار أمريكي

أرض: $ 300,000 دولار أمريكي

فترة الاسترداد:: 24 شهرا

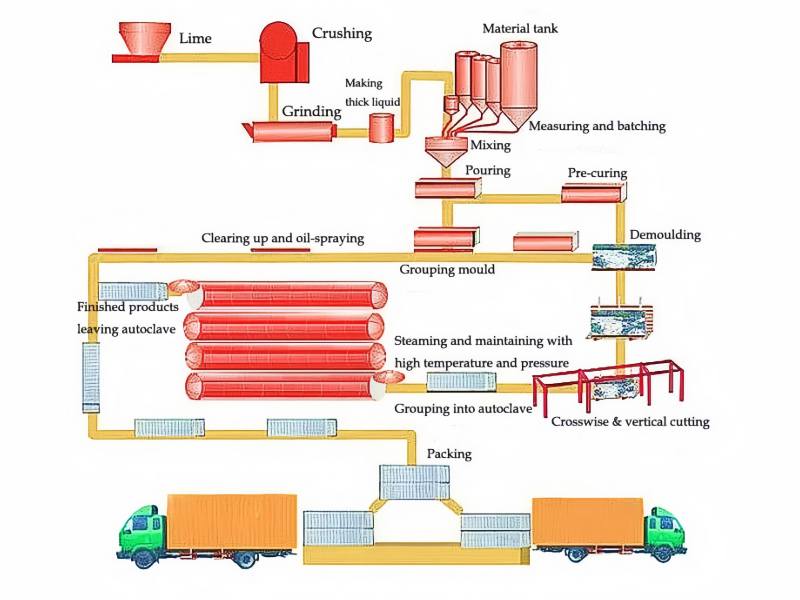

عملية تصنيع بلوك AAC

عملية المواد الخام ← عملية الخلط والخلط ← الخلط والخلط ← الصب ← المعالجة المسبقة الثابتة ← القطع ← المعالجة بالتعقيم التلقائي ← معالجة المنتج النهائي

1. معالجة المواد الخام: يتم سحق الرمل وطحنه إلى درجة النعومة المطلوبة. يتم تخزين الأسمنت والجير والجبس في صوامع، ويتم خلط مسحوق الألومنيوم بالماء لتكوين ملاط الألومنيوم.

2. الخلط والخلط: يتم وزن المواد الخام المختلفة وفقًا لنسب دقيقة ثم يتم خلطها جيدًا في خلاط لتشكيل ملاط موحد.

3. الصب: يتم صب الملاط المخلوط في قوالب فولاذية. يمكن تصميم حجم القوالب وشكلها لتلبية مواصفات القوالب المطلوبة.

4. المعالجة المسبقة الساكنة: تُنقل القوالب التي تحتوي على الملاط إلى منطقة ما قبل المعالجة حيث يتصلب الملاط تدريجيًا تحت ظروف درجة حرارة ورطوبة مناسبة لتحقيق القوة الأولية. تستغرق هذه العملية عادةً عدة ساعات.

5. القطع: بعد أن يتم معالجة الطين مسبقًا، يتم تقطيعه إلى الحجم والشكل المطلوبين باستخدام معدات قطع عالية الدقة أو أسلاك أو شفرات فولاذية.

6. المعالجة بالأوتوكلاف: يتم وضع الكتل في الأوتوكلاف ومعالجتها لعدة ساعات في درجات حرارة تتراوح بين 175-200 درجة مئوية وضغط يتراوح بين 10-15 بار، مما يعزز بشكل كبير من قوة الكتل ومتانتها.

7. تجهيز المنتج النهائي: بعد المعالجة بالأوتوكلاف، تتم إزالة الكتل من الأوتوكلاف ونقلها إلى منطقة التخزين. وبعد الفحص والتغليف، تصبح جاهزة للشحن.

الماكينات في كتلة AAC التصنيع

1. معدات مناولة المواد الخام

المطحنة الكروية: تستخدم لسحق المواد السيليسية والكلسية مثل الرمل والرماد المتطاير والجير.

الكسارة الفكية: سحق المواد الخام الضخمة (مثل الحجر الجيري) استعدادًا للطحن اللاحق.

2. نظام الخلط والخلط

خلاط: يشيع استخدام الخلاط العمودي العمودي، الذي يخلط المواد السيليسية والكلسية والعوامل المولدة للغازات (مسحوق الألومنيوم) وعوامل التكييف (الجبس) لضمان جودة البلوكات المتناسقة.

نظام التجميع: يقيس بدقة ويتحكم في نسبة مدخلات المواد الخام لضمان استيفاء خصائص الكتلة مثل القوة والكثافة والمسامية للمعايير المحددة.

3. معدات التشكيل والصب

القوالب: مصنوعة من الفولاذ ومصممة لتناسب حجم الكتلة، وهي تحمل الملاط المخلوط وتشكله.

معدات الصب: يضمن نقل الملاط بسلاسة إلى القالب، مما يمنع فقاعات الهواء والتوزيع غير المتساوي.

4. معدات المعالجة والتصلب

غرفة المعالجة المسبقة: يسمح للطين بالتصلب والتقوية في البداية في بيئة درجة حرارة ورطوبة مضبوطة في بيئة مضبوطة الحرارة والرطوبة، مما يهيئه للمعالجة اللاحقة.

الأوتوكلاف: وعاء ضغط كبير يستخدم المعالجة بالبخار عالي الحرارة والضغط العالي لإحداث تفاعلات كيميائية في المواد الخام، مما يشكل بنية قوية ومستقرة ويعزز قوة ومتانة الكتل.

5. معدات القطع والتشطيب

ماكينة القطع: قطع الكتل المعالجة مسبقًا أفقيًا وعموديًا (على سبيل المثال، باستخدام منشار سلكي) لضمان دقة الأبعاد.

معدات التشطيب: تحسين نعومة سطح الكتل من خلال عمليات مثل الطحن لتلبية المتطلبات الجمالية والوظيفية على حد سواء.

التحديات والحلول في إنتاج بلوك الخرسانة الخلوية

التحديات

1. استثمار أولي مرتفع، يتطلب استثمارات رأسمالية كبيرة في المعدات والأراضي والبنية التحتية.

2. يعتمد الإنتاج على تفاعلات كيميائية دقيقة وعمليات معالجة دقيقة، مما يتطلب قوة عاملة ماهرة.

3. منافسة شديدة في السوق، وتواجه ضغوطاً من العلامات التجارية الراسخة والداخلين الجدد على حد سواء.

4. تؤثر تكاليف المواد الخام المتقلبة تأثيراً مباشراً على أرباح الإنتاج.

الحلول

1. التقدم بطلب للحصول على إعانات حكومية وقروض مصرفية وحوافز مالية للتخفيف من ضغوط الاستثمار الأولية.

2. توفير التدريب المنتظم لتعزيز مهارات العمال وضمان كفاءة الإنتاج.

3. زيادة الاستثمار الترويجي، والالتزام بمعايير الجودة العالية، وتعزيز القدرة التنافسية في السوق.

4. إقامة شراكات طويلة الأجل مع الموردين وتوقيع عقود ثابتة لتثبيت تكاليف المواد الخام وتوريدها.