Мировая строительная индустрия внедряет легкие, теплоизоляционные и огнестойкие блоки AAC с темпами, превышающими 7% в год. Контроль затрат на завод по производству блоков AAC определяет скорость возврата инвестиций и конкурентоспособность.

Здесь мы расскажем о стоимости завода по производству блоков AAC в различных масштабах, о факторах, влияющих на размер прибыли, о том, как снизить затраты для получения максимальной прибыли, и о расчете окупаемости инвестиций.

Мини/маленький Блок ААСk Завод: 30000-100000 м3/год

Средний масштаб AAC Блокk Завод: 100000-200000 м3/год

Большой AAC Блокk Завод: Вместимость: 200000-500000 м3/год

Стоимость установок для производства блоков AAC различного масштаба

| Масштаб | Диапазон производительности | Стоимость оборудования и установки | Стоимость земли и инфраструктуры | Общий диапазон инвестиций | Расчетный срок окупаемости |

|---|---|---|---|---|---|

| Маленький | 30,000-100,000 m³ | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2,0-2,5 года |

| Средний | 100,000-200,000 m³ | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2,0-2,8 года |

| Большой | 300,000-500,000 m³ | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2,5-3,5 года |

Срок окупаемости рассчитан на основе маржи чистой прибыли 25-30%. Фактический срок зависит от колебаний рыночных цен, коэффициента использования мощностей и эффективности контроля затрат.

10 Факторы, влияющие на стоимость завода по производству блоков AAC

При планировании инвестиций в завод по производству блоков AAC следующие 10 факторов напрямую влияют на рентабельность проекта:

1. Масштабы и процесс производства

Маршрут процесса определяет первоначальные инвестиции: Хотя автоклавный процесс имеет более высокую стоимость оборудования, он соответствует стандартам прочности продукции и может получить международную сертификацию, что делает его подходящим для рынка высокого класса. Неавтоклавный процесс снижает стоимость оборудования на 60%, но ограничен прочностными характеристиками и требованиями сертификации и подходит только для регионального, низкотехнологичного спроса.

2. Различия в рецептуре сырья

Система сырья напрямую влияет на стоимость: Составы на основе летучей золы имеют самую низкую стоимость, за ними следуют составы на основе песка, а составы на основе шлака имеют самую высокую стоимость из-за более высоких требований к оборудованию. Разница в цене между тремя видами сырья может достигать $5-12 за кубический метр, поэтому выбор должен основываться на местных условиях использования сырья.

3. Конфигурация уровня автоматизации

Полуавтоматизированная производственная линия позволяет сэкономить 20% на первоначальных инвестициях, но требует 8-10 дополнительных рабочих в смену, что приводит к высоким долгосрочным затратам на оплату труда. Полностью автоматизированная производственная линия (включая роботизированную укладку на поддоны) требует дополнительных инвестиций в размере $150 000-200 000, но снижает трудозатраты на 70%, а разница окупается за 3-5 лет.

4. Расходы на основное оборудование

В качестве примера можно привести средний завод производительностью 150 000 м³/год:

- Щековая дробилка + шаровая мельница: $60,000-80,000

- Высокоточный отрезной станок: $75,000-100,000

- Два автоклава Ø2м × 27м: $300,000-400,000

- 10 т/ч паровой котел: $30,000-50,000

- Автоматическое дозирование + упаковка + роботизированная система укладки на поддоны: $150,000-250,000

5. Затраты на землю

Требуется площадка площадью 13 000-33 000 м². Площадка вблизи электростанции (для получения летучей золы) или порта (для сокращения расходов на транспортировку песка/шлака) позволяет сократить логистические расходы на 5-8%, что значительно оптимизирует долгосрочные эксплуатационные расходы.

6. Поддержка коммунальных служб

Включает в себя подстанцию мощностью 315 кВА, систему циркуляции воды объемом 150 м³/сутки и оборудование для производства сжатого воздуха производительностью 2 т/ч. Стоимость реконструкции или нового строительства должна оцениваться с учетом местных условий инфраструктуры.

7. Охрана окружающей среды и безопасность Инвестиции

Пылеуловители, шумозащитные кожухи и система регенерации отработанного шлама обойдутся примерно в $50 000-$100 000, что позволит обеспечить соблюдение норм выбросов, избежать экологических штрафов и пройти экологическую экспертизу с первой попытки.

8. Плата за выдачу разрешений и соблюдение требований

Это включает в себя отчеты об оценке воздействия на окружающую среду, лицензии на производство, сертификацию материалов для зеленого строительства и другие расходы, стоимость которых составляет примерно $5 000-$10 000, и является необходимым условием для легальной работы проекта.

9. Резервы оборотного капитала

Для обеспечения непрерывности производства необходимо зарезервировать запасы сырья и готовой продукции на 45-60 дней, что составляет примерно 15% от общего объема инвестиций.

10. Прочие необходимые резервы

Сюда входят страхование оборудования, техническое обучение, запасные части, первоначальные расходы на маркетинг и продвижение, а также непредвиденные расходы. Мы рекомендуем зарезервировать 8-10% от общей суммы инвестиций для решения непредвиденных ситуаций в ходе реализации проекта.

Детально просчитав все вышеперечисленные факторы, мы сможем точно определить пространство для оптимизации затрат и превратить каждую инвестицию в конкурентоспособность.

Как снизить стоимость завода по производству блоков AAC

Поиск сырья на местном рынке

Ограничение транспортировки летучей золы радиусом 80 км снижает затраты на $6-8 за кубический метр. Это также обеспечивает долгосрочное партнерство с производственными площадками, стабилизирует поставки и контролирует цены.

Годовой пакет технического обслуживания оборудования

Подписание с производителем трехлетнего пакета технического обслуживания по системе "все включено" позволяет сократить расходы на непредвиденные простои на 40%, повысить коэффициент использования оборудования до более чем 90% и свести к минимуму производственные потери.

Эффективное использование энергии

Внепиковое потребление электроэнергии позволяет сэкономить 20%, а отработанный пар автоклава возвращается в котел, что позволяет экономить 8-12% в год на природном газе. В совокупности эти две стратегии дают 15-25% ежегодной экономии энергии.

Как рассчитать рентабельность инвестиций

- Соберите основные финансовые данные: общие инвестиции (первоначальный капитал), годовой объем производства, цену за блок, маржу прибыли и операционные расходы.

- Рассчитайте годовой доход: Годовой доход = Годовой объем производства × Цена за блок.

- Рассчитайте годовую чистую прибыль: Этот показатель можно рассчитать, вычтя операционные расходы из годовой выручки или умножив годовую выручку на норму прибыли.

- Рассчитайте рентабельность инвестиций (ROI): Рентабельность инвестиций (%) = (Годовая чистая прибыль / Общая сумма инвестиций) × 100.

- Рассчитайте срок окупаемости (по желанию): Срок окупаемости (годы) = Общая сумма инвестиций / Годовая чистая прибыль.

Например, при общих инвестициях в размере $3 млн, годовом объеме производства 600 000 блоков, отпускной цене $8 за блок, норме прибыли 30% и эксплуатационных расходах $3,36 млн, годовой доход составит $4,8 млн, годовая чистая прибыль $1,44 млн, рентабельность инвестиций 48%, а срок окупаемости 2,08 года.

3 Горячая продажа завода по производству блоков AAC Стоимость

Мини завод AAC с 50,000 м³/год

Оборудование: $600,000 USD

Завод со стальной конструкцией: $150,000USD

Общая стоимость: $900,000 USD

Срок окупаемости: 18 месяцев

Среднее предприятие с производительностью 200 000 м³/год

Оборудование: $1,8 млн. долл.

Завод : $500,000 USD

Земля: $300,000 USD

Срок окупаемости: 24 месяца

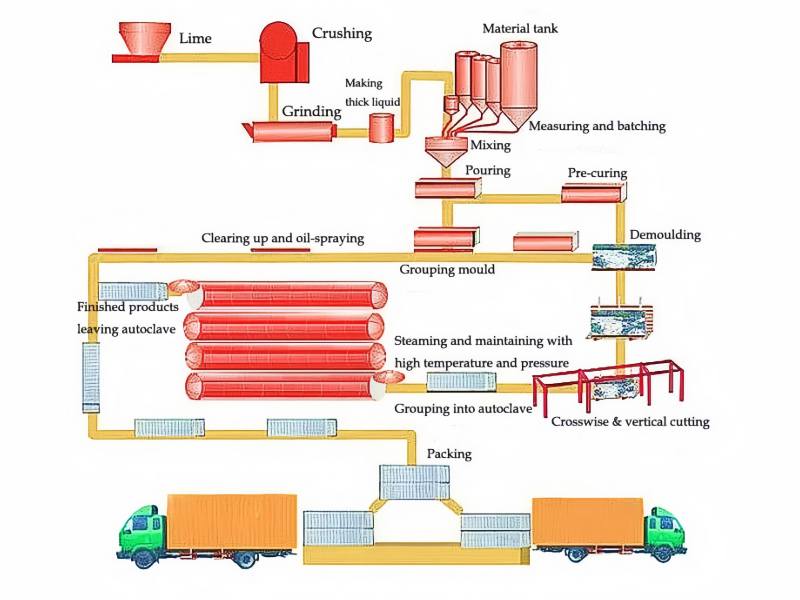

Процесс производства блоков AAC

Сырьевой процесс → Дозирование и смешивание → Заливка → Предварительное статическое отверждение → Резка → Автоклавное отверждение → Обработка готового продукта

1. Обработка сырья: Песок дробится и измельчается до нужной тонкости. Цемент, известь и гипс хранятся в бункерах, а алюминиевая пудра смешивается с водой, образуя алюминиевую суспензию.

2. Дозирование и смешивание: Различные сырьевые материалы взвешиваются в точных пропорциях и затем тщательно перемешиваются в миксере до образования однородной суспензии.

3. Заливка: Смешанный раствор заливается в стальные формы. Размер и форма форм могут быть разработаны в соответствии с желаемыми характеристиками блоков.

4. Предварительное статическое отверждение: Формы, содержащие суспензию, транспортируются в зону предварительного отверждения, где суспензия постепенно затвердевает при соответствующих условиях температуры и влажности для достижения начальной прочности. Этот процесс обычно занимает несколько часов.

5. Резка: После предварительного затвердевания суспензии ее разрезают на части нужного размера и формы с помощью высокоточного режущего оборудования, стальной проволоки или ножей.

6. Автоклавное отверждение: Блоки помещаются в автоклав и отверждаются в течение нескольких часов при температуре 175-200°C и давлении 10-15 бар, что значительно повышает прочность и долговечность блоков.

7. Обработка готовой продукции: После автоклавного отверждения блоки извлекаются из автоклава и транспортируются на склад. После проверки и упаковки они готовы к отправке.

Машины в Блок AAC Производство

1. Оборудование для транспортировки сырья

Шаровая мельница: Используется для мелкого дробления кремнистых и кальциевых материалов, таких как песок, зола и известь.

Щековая дробилка: Дробление крупногабаритного сырья (например, известняка) для подготовки к последующему измельчению.

2. Система смешивания и дозирования

Смеситель: Обычно используется смеситель с вертикальным валом, который равномерно смешивает кремнистые и известковые материалы, газообразующие вещества (алюминиевая пудра) и кондиционирующие вещества (гипс) для обеспечения постоянного качества блоков.

Система дозирования: Точно измеряет и контролирует соотношение исходного сырья, чтобы обеспечить соответствие свойств блока, таких как прочность, плотность и пористость, установленным стандартам.

3. Оборудование для формовки и литья

Формы: Изготовленные из стали и разработанные в соответствии с размером блока, они удерживают смешанную суспензию и придают ей форму.

Разливочное оборудование: Обеспечивает плавное перемещение суспензии в форму, предотвращая образование пузырьков воздуха и неравномерное распределение.

4. Оборудование для отверждения и закалки

Камера предварительного отверждения: Позволяет суспензии первоначально затвердеть и укрепиться в условиях контролируемой температуры и влажности, подготавливая ее к последующей обработке.

Автоклав: Большой резервуар под давлением, в котором используется высокотемпературная и высоконапорная паровая полимеризация, вызывающая химические реакции в сырье, формирующая прочную и стабильную структуру и повышающая прочность и долговечность блоков.

5. Оборудование для резки и отделки

Режущий станок: Обрезает предварительно отвержденные блоки по горизонтали и вертикали (например, с помощью проволочной пилы), чтобы обеспечить точность размеров.

Отделочное оборудование: Оптимизирует гладкость поверхности блоков с помощью таких процессов, как шлифовка, чтобы удовлетворить как эстетические, так и функциональные требования.

Проблемы и решения в производстве газобетонных блоков

Вызовы

1. Высокие первоначальные инвестиции, требующие значительных капиталовложений в оборудование, землю и инфраструктуру.

2. Производство основано на точных химических реакциях и процессах отверждения, что требует квалифицированной рабочей силы.

3. Острая конкуренция на рынке, давление со стороны как известных брендов, так и новых участников.

4. Колебания стоимости сырья напрямую влияют на прибыль производства.

Решения

1. Обращайтесь за государственными субсидиями, банковскими кредитами и фискальными стимулами для смягчения первоначального инвестиционного давления.

2. Проводить регулярное обучение для повышения квалификации работников и обеспечения эффективности производства.

3. Увеличение инвестиций в продвижение, соблюдение стандартов качества и повышение конкурентоспособности на рынке.

4. Установите долгосрочные партнерские отношения с поставщиками и заключите фиксированные контракты, чтобы стабилизировать затраты на сырье и его поставки.