Reliable Autoclaved Aerated Concrete Production Line

An autoclaved aerated concrete production line is a fully integrated manufacturing system that transforms raw materials (silica sand/ash, cement, lime, gypsum, aluminum powder) into lightweight, high-strength AAC blocks through precise mixing, casting, pre-curing, cutting, and steam autoclaving.

Why Invest in AAC Technology Now?

- Market growth: Global AAC market growing at 6.8% CAGR through 2030

- Building codes: 120+ countries mandate energy-efficient materials

- Profit margins: Average 45-60% gross margin in emerging markets

- Sustainability: 60% less CO₂ vs traditional clay bricks

Затраты из Autoclaved Aerated Concrete Production Line

| Масштаб | Диапазон производительности | Стоимость оборудования и установки | Стоимость земли и инфраструктуры | Общий диапазон инвестиций | Расчетный срок окупаемости |

|---|---|---|---|---|---|

| Маленький | 30,000-100,000 м³ (малый) | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2,0-2,5 года |

| Средний | 100,000-200,000 м³ (средний) | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2,0-2,8 года |

| Большой | 300,000-500,000 м³ (большой) | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2,5-3,5 года |

Срок окупаемости рассчитан на основе маржи чистой прибыли 25-30%. Фактический срок зависит от колебаний рыночных цен, коэффициента использования мощностей и эффективности контроля затрат.

3 типа блоков из автоклавного газобетона

Стандартные блоки AAC

Наиболее распространенный тип, используемый для стен, перегородок и несущих конструкций.

Панели AAC

Большие тонкие панели идеально подходят для пола и крыши, обеспечивают быстрый монтаж.

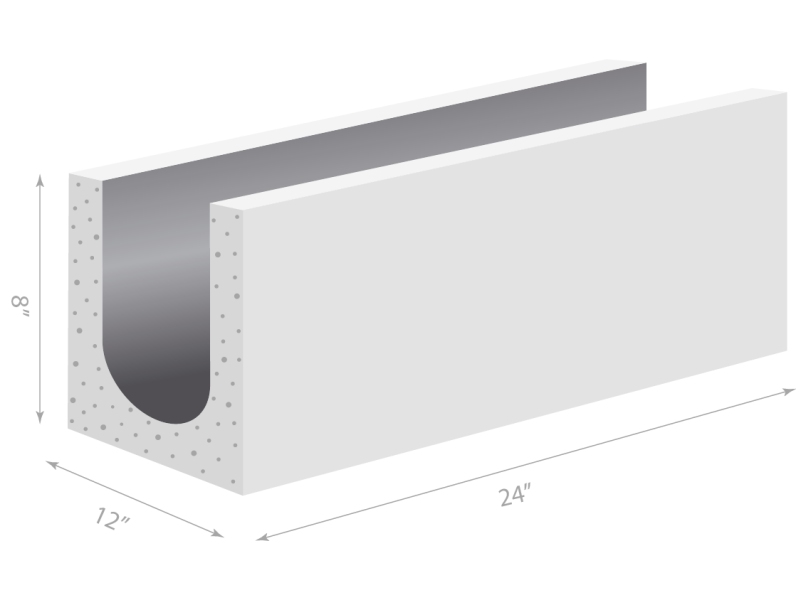

Перемычки и блоки из AAC с пазами

Разработаны для легкой интеграции с другими элементами здания, обеспечивая надежное соединение.

Various Capacities of Autoclaved Aerated Concrete Production Line

Мини/маленький Autoclaved Aerated Concrete Production Line

Вместимость: 30000-100000 м3/год

Автоклав: 1-3 комплекта

Завод: около 4000-10000 м2

Типы: полуавтомат/полный автомат

ХарактеристикиНизкие первоначальные инвестиции, высокая гибкость.

Подходит для: Стартапы или предприятия с ограниченными инвестициями и небольшим рыночным спросом.

Средние масштабы Autoclaved Aerated Concrete Production Line

Вместимость: 100000-200000 м3/год

Автоклав: 4-8 комплектов

Завод: около 10000-20000 м2

Тип: полностью автоматический

Характеристики: стабильные производственные мощности, контролируемые затраты, гибкость и крупномасштабное производство.

Подходит для: Предприятия с определенной долей рынка и стабильным спросом.

Большой Autoclaved Aerated Concrete Production Line

Вместимость: 200000-600000 м3/год

Автоклав: 8-12 сетов

Завод: более 20000 м2

Тип: полностью автоматический

Характеристики: значительный эффект масштаба, высокая согласованность продуктов.

Подходит дляСтандартизированное и массовое производство, способное быстро реагировать на большие запросы.

Как изготавливают газобетонные блоки автоклавного твердения?

Процесс производства Autoclaved Aerated Concrete Production Line следует строго выверенной последовательности шагов:

Подготовка сырья: Дробление и просеивание песка, цемента, извести и летучей золы. Затем храните их в силосах.

Смешивание: Смешайте эти материалы с водой в точных пропорциях, чтобы получилась суспензия. Добавьте алюминиевую пудру, чтобы начать пенообразование.

Отливка и подъем: Залейте суспензию в формы. Алюминий вступает в реакцию с другими компонентами, заставляя суспензию расширяться и образовывать пузырьки воздуха.

Предварительное отверждение: Дайте материалу застыть в формах в течение нескольких часов, чтобы он набрал первоначальную прочность.

Резка: После предварительного отверждения с помощью проволочных пил разрежьте материал на блоки точных размеров.

Автоклавирование: Поместите разрезанные блоки в автоклав. Отверждайте их при высоком давлении (до 12 бар) и высокой температуре (около 180-200°C) в течение 8-12 часов. Это способствует образованию прочных гидратных связей силиката кальция.

Упаковка и хранение: Проверяйте готовые блоки, упаковывайте их и храните для распространения.

Сырье, используемое в производстве Автоклавный газобетонный блок Производство

Песок: Первичный заполнитель, часто добываемый на месте для снижения транспортных расходов.

Летучая зола: Побочный продукт угольных электростанций, повторно используемый в AAC для минимизации отходов.

Цемент и известь: Основные связующие вещества, которые вступают в реакцию, формируя структуру материала.

Алюминиевый порошок: Небольшой, но критически важный компонент для создания аэрированной структуры.

Вода: Используется для смешивания и отверждения, причем на многих заводах применяются системы рециркуляции воды.

Оборудование, используемое в Autoclaved Aerated Concrete Production Line

1. Оборудование для транспортировки сырья

Дробилка: Измельчает сырье, такое как песок и известь, до заданного размера частиц. Щековые дробилки используются для твердых материалов, а роторные - для мелкого дробления.

Просеиватель: Использует вибрационный грохот для удаления примесей и обеспечения однородного размера частиц сырья.

Силос для хранения: Хранит предварительно обработанное сырье. Он оснащен уровнемером и устройством для удаления пыли, что позволяет поддерживать непрерывный ход производства и соответствовать требованиям по защите окружающей среды.

Весы: Ленточные или спиральные весы точно измеряют количество сырья, чтобы свести к минимуму ошибки при составлении рецептуры.

2. Оборудование для смешивания и вспенивания

Принудительный смеситель: Смешивает твердое сырье и воду на высокой скорости для образования однородной суспензии, закладывая основу для пенообразования.

Емкость для смешивания алюминиевой пудры: Перемешивает суспензию алюминиевой пудры на низкой скорости, чтобы предотвратить седиментацию и обеспечить равномерную дисперсию.

Система вспенивания: Суспензия алюминиевого порошка вводится в пропорции, вступая в реакцию с суспензией, в результате чего образуются пузырьки, которые затем соединяются с миксером для автоматического управления.

3. Оборудование для литья и формовки

Формы: Изготовленные на заказ из высокопрочной стали со специальной обработкой поверхности, регулируемые по размеру для соответствия различным спецификациям продукции.

Литейные машины: Точный контроль объема впрыскиваемого шлама, а некоторые из них оснащены автоматическим перемещением для предотвращения нехватки материала или переполнения.

Камера полимеризации: Постоянная температура и влажность обеспечивают аэрацию и начальное схватывание шлама, что приводит к образованию однородной пористой структуры.

4. Оборудование для резки

Поворотный стол: Приводимый в действие гидравликой, он плавно вращает формы и заготовки, что облегчает распалубку и резку.

Проволочная пила: Использует несколько комплектов высокопрочных стальных проволок для высокоскоростной резки. Система ЧПУ обеспечивает точность резки до миллиметра. Для большого проволокопильного оборудования он может выполнять непрерывную резку на нескольких станциях.

5. Оборудование для автоклавного отверждения

Автоклавы: В больших сосудах под давлением заготовки обрабатываются при температуре 180-200°C и давлении 10-12 бар, образуя высокопрочные гидраты силиката кальция. Оснащены защитными блокировками.

6. Вспомогательное оборудование

Паровые котлы: Подача стабильного пара для автоклавов и камер полимеризации, с различными вариантами нагрева.

Воздушный компрессор: Обеспечивает сжатым воздухом пневматическое оборудование, гарантируя правильную работу клапанов, зажимов и других устройств.

Система конвейерных лент: Транспортирует материалы в течение всего процесса. Использует ленточные или цепные конвейеры (выбираются в зависимости от потребностей материала) для автоматизированного непрерывного перемещения.

Система управления: Системы ПЛК или DCS контролируют и регулируют производственные параметры в режиме реального времени. Они регистрируют данные для управления и отслеживания, а также помогают оперативно решать проблемы.

Применение Автоклавный газобетон Блок

Универсальность AAC позволяет использовать его в самых разных областях строительства.

Жилые здания: Стены, полы и крыши в домах и квартирах.

Коммерческие структуры: Офисы, торговые центры и гостиницы выигрывают от его изоляции и огнестойкости.

Промышленные объекты: Используется для перегородок и внешних стен благодаря долговечности.

Инфраструктурные проекты: Мосты, туннели и звукоизоляционные барьеры используют его легкие свойства.

Преимущества использования AAC Блок

Легкий: Уменьшает вес конструкции на 20-30%, снижая затраты на фундамент.

Изоляция и энергосбережение: Теплопроводность 0,10-0,16 Вт/(м-К) снижает потребление энергии на нагрев и охлаждение.

Огнеупорный: Негорючий материал класса А1, огнестойкость стены 100 мм в течение 4 часов.

Сейсмостойкость: Низкая плотность, хорошая целостность и низкая сейсмическая инерция.

Звукоизоляция: 10 см изоляции стены 41 дБ, блокирующей передачу звука и улучшающей комфорт в помещении.

Быстро: Большие панели можно устанавливать из расчета 8-10 м² на человека в смену, что сокращает время строительства на 40%.

Зеленый: Коэффициент утилизации твердых отходов ≥ 60%, нулевой сброс сточных вод.

Точность: Резка с ЧПУ, допуск готовой продукции ≤ ±1 мм, тонкослойная кладка снижает расход раствора на 70%.

Окружающая среда: Используются промышленные отходы (летучая зола), что позволяет снизить энергопотребление производства по сравнению с традиционным бетоном.

Что такое автоклавирование?

Автоклавирование - это критический процесс отверждения, при котором блоки AAC подвергаются воздействию пара под высоким давлением в герметичном сосуде (автоклаве).

- Этот процесс вызывает химическую реакцию между кремнеземом (из песка или золы) и кальцием (из цемента и извести), образуя гидраты силиката кальция - прочные кристаллические соединения, придающие прочность ААС.

- Обеспечивает равномерное отверждение, повышая однородность материала.

- Сокращает время высыхания по сравнению с воздушным отверждением.

- Повышает долговечность и устойчивость к воздействию факторов окружающей среды.

Топ-5 Autoclaved Aerated Concrete Production Line Производители в Китае

Существует множество производителей Autoclaved Aerated Concrete Production Line in China. These manufacturers have not only won a large number of users in China, but also exported their products to all over the world, earning a good reputation. Below are the top 10 AAC Plant manufacturers в Китае.

1. Компания Anhui KEDA Industrial Co., Ltd.

Основное оборудование: Полный Autoclaved Aerated Concrete Production Line с годовым объемом производства 200,000-800,000 m³.

Преимущества: Единственная компания в Азии, сочетающая немецкую технологию AAC с локализованным китайским производством. Энергопотребление всей линии составляет ≤32 кВтч/м³, что на 12% ниже, чем в среднем по отрасли. Более 170 комплексных линий по всему миру.

Подходит для: Крупные группы, хорошо капитализированные компании, зарегистрированные на бирже.

Преимущества: Обладая обширным опытом реализации комплексных проектов "под ключ", мы можем помочь с заявками на получение экспортного кредита и финансирования под суверенные гарантии. Средний размер проекта составляет ≥500,000 m³.

2. Jiangsu Teeyer Intelligent Equipment Corp.

Основное оборудование: Установки продольной шестисторонней резки Teeyer-ACSR®, автоматические упаковочные линии Teeyer-AutoPack® и системы рекуперации отработанного тепла.

Преимущества: Первый производитель в Китае, достигший внутреннего производства Autoclaved Aerated Concrete Production Line (с 1997 года). Имея сертифицированную CNAS лабораторию национального уровня, мы можем проверять формулы сырья для наших клиентов. Полный цикл поставки составляет ≤ 6 месяцев, 30% быстрее, чем европейские поставщики.

Подходит для: Средние и крупные предприятия с большой потребностью в автоматизации существующих линий или те, кто предпочитает поэтапный подход к инвестициям.

3. Гуанси Хунфа Групп

Основное оборудование: Двухцелевые производственные линии AAC/ALC с годовой производительностью 100 000-600 000 м³, высокоточные резательные машины HF-Cut® и энергосберегающие автоклавы HF-Steam®.

Преимущества: Оборудование сертифицировано по стандартам CE, ISO 9001 и российскому ГОСТу. Запасные центры 4S расположены во Вьетнаме, Индонезии и Индии, что обеспечивает 72-часовую доставку запасных частей из-за рубежа.

Подходит для: Растущих компаний, планирующих в течение 5-10 лет расширить свою деятельность со средней до крупной, и экспортно-ориентированных предприятий в странах АСЕАН/Ближнего Востока.

4. Пекинская компания REIT Equipment Technology Co.

Основное оборудование: RT-AAC серии Mini (модульные производственные линии объемом 50 000-150 000 м³), система облачного дозирования RT-Batch® и система переработки лома RT-Edge®.

Преимущества: Ориентируясь на рынок малого и среднего бизнеса, вся Autoclaved Aerated Concrete Production Line требует всего 9 000 м² площади. Контейнерная модульная конструкция позволяет осуществлять сборку на месте за рубежом в течение 45 дней. Для снижения нагрузки на денежные потоки предлагается модель аренды и владения легкими активами.

Подходит для: Стартапы, небольшие местные частные производители строительных материалов, а также инвесторы с ограниченными средствами, которые хотят быстро выйти на рынок AAC.

5. Aircrete China Co. Ltd.

Основное оборудование: Полностью автоматическая линия по производству панелей Aircrete-4.0®, система управления паровым твердением Aircrete-Cure®, интеллектуальный склад Aircrete-WMS®.

Преимущества: Эксклюзивная лицензия голландской компании Aircrete на запатентованную во всем мире технологию "Стационарная, бесформенная и газонаполненная".

Подходит для: Производители панелей высокого класса, компании, занимающиеся сборкой внутренних помещений/стальных конструкций, которым требуется точность диагонали ≤1 мм.

What Makes Our Autoclaved Aerated Concrete Production Line Superior?

Cutting Precision = Profitability

±1mm dimensional accuracy means 8% less mortar waste for builders. In competitive markets, this wins contracts. Our computer-controlled cutting system maintains 99.5% accuracy vs 92% industry average.

Autoclave Efficiency = Energy Savings

Our autoclaves feature:

- Unique steam distribution: Reduces cycle time by 18 minutes

- Condensate recovery: 30% steam savings

- Automated pressure control: Eliminates operator error

Mixing Consistency = Block Strength

Our twin-shaft mixer achieves 98% raw material homogeneity in 4 minutes (vs 6-8 minutes standard). This increases compressive strength by 15% while reducing aluminum powder consumption by 12%.

Тенденции рынка автоклавного газобетона

Устойчивое строительство: Повышенное внимание к экологически чистым материалам стимулирует спрос на AAC, которые уменьшают углеродный след.

Урбанизация: Быстрый рост городов в странах с развивающейся экономикой стимулирует потребность в эффективных и экономичных строительных решениях.

Нормативы по энергоэффективности: Более строгие строительные нормы, предписывающие улучшенную изоляцию, способствуют внедрению AAC.

Технологические достижения: Инновации в Autoclaved Aerated Concrete Production Line автоматизация и материаловедение повышают качество продукции и эффективность производства.

Глобальная экспансия: Растущая осведомленность о преимуществах AAC приводит к увеличению числа пользователей в новых регионах, расширяя охват рынка.

Related Autoclaved Aerated Concrete Production Line

Горячая распродажа Возможности

Похожие: Завод по производству блоков AAC, AAC Block Manufacturing Machine Price, Стоимость завода по производству автоклавного газобетона