Nous sommes le principal fabricant d'usines AAC en Chine. Depuis notre création en 1992, nous nous sommes engagés dans l'innovation technologique et les services personnalisés, produisant des lignes de blocs AAC semi-automatiques et entièrement automatiques pour les grandes, moyennes et petites tailles.

Nous avons commencé à exporter en 2005 et, au cours des deux dernières décennies, nos lignes de production ont été exportées dans plus de 80 pays et régions. La qualité supérieure de nos équipements, nos processus de production innovants et notre service après-vente complet nous ont valu une reconnaissance nationale et internationale.

Trois types d'usines AAC

Petite usine AAC

Capacité : 30000-100000 m3/an

Autoclave : 1-3 jeux

Usine : environ 4000-10000m2

Types : semi-automatique/ entièrement automatique

Caractéristiques : faible investissement initial, grande flexibilité, convient à la production de petits lots et de spécifications multiples.

Usine de CAA de taille moyenne

Capacité : 100000-200000 m3/an

Autoclave : 4-8 jeux

Usine : 10000-20000m2

Types : entièrement automatique

Caractéristiques : Capacité de production stable, coûts contrôlables, flexibilité et production à grande échelle.

Grande usine de CAA

Capacité : 200000-400000 m3/an

Autoclave : 8-12 séries

Usine : plus de 20000m2

Types : entièrement automatique

Caractéristiques : Effet d'échelle important, grande uniformité des produits, convient à la production standardisée et de masse, et peut répondre rapidement à des demandes importantes.

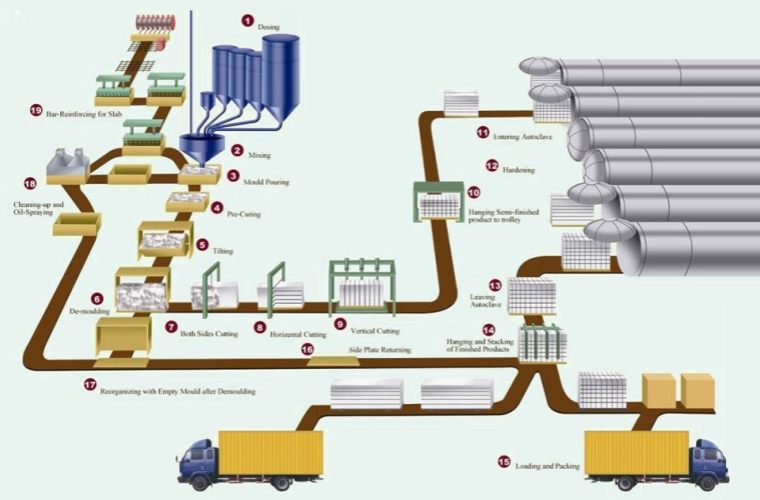

Processus de l'usine de blocs AAC

Traitement des matières premières → Mélange → Versement → Prépolymérisation statique → Découpe → Autoclavage Polymérisation → Produit fini Traitement

1. Traitement des matières premières: Le sable est concassé et broyé à la finesse souhaitée. Le ciment, la chaux et le gypse sont stockés dans des silos et la poudre d'aluminium est mélangée à de l'eau pour former une boue d'aluminium.

2. Dosage et mélange: Les différentes matières premières sont pesées selon des proportions précises, puis soigneusement mélangées dans un malaxeur pour former une boue uniforme.

3. Verser: La boue mélangée est versée dans des moules en acier. La taille et la forme des moules peuvent être conçues pour répondre aux spécifications des blocs souhaités.

4. Prépolymérisation statique: Les moules contenant la suspension sont transportés dans une zone de pré-polymérisation où la suspension durcit progressivement dans des conditions de température et d'humidité appropriées pour atteindre sa résistance initiale. Ce processus dure généralement plusieurs heures.

5. Découpage: Après le durcissement préalable de la suspension, celle-ci est découpée à la taille et à la forme souhaitées à l'aide d'un équipement de découpe de haute précision utilisant un fil d'acier ou des lames.

6. Polymérisation en autoclave: Les blocs sont placés dans un autoclave et durcis pendant plusieurs heures à des températures de 175-200°C et à des pressions de 10-15 bars, ce qui améliore considérablement la résistance et la durabilité des blocs.

7. Transformation des produits finis: Après le durcissement en autoclave, les blocs sont retirés de l'autoclave et transportés vers une zone de stockage. Après inspection et emballage, ils sont prêts à être expédiés.

Nos services

Analyse des coûts de l'usine et étude de faisabilité de l'investissement.

Conseil en matière de formulation chimique des produits et contrôle des matières premières et des coûts.

Sélection du site et conception de l'aménagement (en fonction de la capacité de production et des réglementations locales).

Conception d'une ligne de production de béton cellulaire sur mesure et sélection des équipements en fonction des besoins du client.

Fourniture d'une gamme complète d'équipements (y compris les équipements auxiliaires) : Matériel de haute qualité fabriqué selon les normes internationales.

Installation et mise en service professionnelles.

Programmes de formation des opérateurs et du personnel de maintenance.

Mises à jour des logiciels des systèmes de contrôle.

Assistance technique en ligne et sur place.

Pourquoi nous choisir ?

30 ans de leadership sur le marché : Fondée en 1992, l'entreprise s'est toujours classée parmi les trois premiers fournisseurs d'équipements pour le béton cellulaire en Chine.

Innovation continue et technologies brevetées: Plus de 180 brevets, six plateformes de R&D de niveau national.

Technologie allemande: Nous introduisons des technologies européennes de pointe.

Coûts chinois: Les coûts compétitifs de l'équipement de production en Chine vous permettent de disposer d'un équipement de chaîne de production rentable.

Présence mondiale et soutien local: Plus de 170 lignes de production dans 80 pays du monde. Des centres de service régionaux en Inde, en Arabie Saoudite, en Russie et au Brésil offrent des lignes d'assistance téléphonique 24 heures sur 24 et 7 jours sur 7, ainsi qu'une assistance à distance en matière de RV.

Engagement vert et allégé: Certifié ISO 9001/CE/GOST-R

Récupération de la chaleur perdue et les systèmes de réduction des COV sont standard.

Les 10 premiers fabricants d'usines AAC en Chine

Il existe de nombreux fabricants d'usines AAC en Chine. Ils ont non seulement gagné un grand nombre d'utilisateurs en Chine, mais ils ont également exporté dans le monde entier, gagnant ainsi une bonne réputation. Voici les dix principaux fabricants en Chine.

1. Anhui KEDA Industrial Co, Ltd.

Équipement principal: Complet Lignes de fabrication de CAA avec une production annuelle de 200 000 à 800 000 m³.

Avantages : Seule entreprise en Asie à combiner la technologie allemande AAC avec une fabrication chinoise localisée. La consommation d'énergie de la ligne complète est ≤32 kWh/m³, soit 12% de moins que la moyenne de l'industrie. Avec plus de 170 lignes complètes dans le monde entier.

Convient à : Grands groupes, sociétés cotées en bourse bien capitalisées.

Avantages : Forte d'une vaste expérience en matière de lignes complètes clés en main, elle peut apporter son aide pour les demandes de crédit à l'exportation et de financement garanti par l'État. La taille moyenne des projets est ≥500 000 m³.

2. Jiangsu Teeyer Intelligent Equipment Corp.

Principaux équipements : Unités de coupe longitudinale à six côtés Teeyer-ACSR®, lignes d'emballage automatiques Teeyer-AutoPack® et systèmes de récupération de la chaleur résiduelle.

Avantages : Premier fabricant chinois à assurer la production nationale d'équipements de CAA (depuis 1997). Nous disposons d'un laboratoire de niveau national certifié par la CNAS et pouvons vérifier les formules des matières premières pour nos clients. Le cycle de livraison de la ligne complète est ≤ 6 mois, 30% plus rapide que les fournisseurs européens.

Convient à : Les entreprises de taille moyenne à grande, bien établies, qui ont un fort besoin d'automatiser les lignes existantes ou qui préfèrent une approche d'investissement progressive.

3. Groupe Guangxi Hongfa

Principaux équipements : Lignes de production AAC/ALC à double usage d'une capacité annuelle de 100 000 à 600 000 m³, machines de découpe de haute précision HF-Cut® et autoclaves à économie d'énergie HF-Steam®.

Avantages : L'équipement est certifié CE, ISO 9001 et GOST russe. Les centres de pièces détachées 4S sont situés au Vietnam, en Indonésie et en Inde, ce qui permet de livrer les pièces détachées en 72 heures.

Convient à : Les entreprises en croissance qui prévoient de passer de la taille moyenne à la taille grande dans les 5 à 10 ans, et les entreprises orientées vers l'exportation dans les pays de l'ANASE et du Moyen-Orient.

4. Beijing REIT Equipment Technology Co.

Principaux équipements : Série RT-AAC Mini (lignes de production modulaires de 50 000 à 150 000 m³), système de dosage en nuage RT-Batch® et système de recyclage des déchets RT-Edge®.

Avantages : Axée sur le marché des petites et moyennes entreprises, la ligne de production complète ne nécessite que 9 000 m² d'espace au sol. Sa conception modulaire en conteneur permet un assemblage sur site à l'étranger en 45 jours. Elle offre un modèle de location avec option d'achat pour alléger la pression sur les flux de trésorerie.

Convient à : Les start-ups, les petits fabricants privés locaux de matériaux de construction et les investisseurs disposant de fonds limités qui souhaitent entrer rapidement sur le marché des CAA.

5. Aircrete China Co. Ltd.

Principaux équipements : Ligne de production de panneaux entièrement automatique Aircrete-4.0®, système de contrôle de la cuisson à la vapeur Aircrete-Cure®, entrepôt intelligent Aircrete-WMS®.

Avantages : Sous licence exclusive de la société néerlandaise Aircrete, la technologie "Stationary, Formless, and Gas-Enhancing" (stationnaire, sans forme et améliorant les gaz) est brevetée au niveau mondial.

Convient à : Les fabricants de panneaux haut de gamme, les entreprises d'enceintes préfabriquées d'intérieur/de structure en acier recherchant une précision diagonale ≤1 mm.

6. CNBM

Principaux équipements : Installations AAC de très grande taille avec une production annuelle de 300 000 à 1,2 million de m³, autoclaves géants CNBM-Autoclave® Φ2,85×38 m, et système numérique jumelé CNBM-DCS® pour l'ensemble du processus.

Avantages : Riche expérience en matière d'exportation, acier Q355D + certification CE, le prix est seulement de 50% en Europe.

Convient à : Sociétés d'investissement municipales contrôlées par le gouvernement, grandes sociétés immobilières.

7. Shandong Sunite Machinery Co.

Principaux équipements : Ligne de production compatible plaque/bloc Sunite-AAC®, machine de découpe inclinée de haute précision Sunite-Cut®, système de désulfuration des gaz de combustion et de dépoussiérage Sunite-Eco®.

Avantages : 65 lignes de production complètes ont été exportées au Moyen-Orient, en Afrique et en Amérique du Sud. L'équipement utilise de l'acier faiblement allié Q355D, ce qui prolonge sa durée de vie de 20%. Possibilité de proposer un modèle "clé en main + gestion des opérations".

Convient à : Investisseurs étrangers pour la première fois ou entrepreneurs EPC au Moyen-Orient, en Afrique et en Amérique du Sud.

8. Zhejiang Ruigang Machinery Co, Ltd.

Principaux équipements : Lignes de production complètes d'AAC avec une production annuelle de 200 000-700 000 m³, machine automatique de recyclage des déchets RG-EdgeTrim® et système de palettisation robotisé RG-Stack®.

Avantages : Participation à l'élaboration de la norme GB/T 15762-2020 Panneau en béton cellulaire autoclavé standard. Le taux d'automatisation de la ligne complète atteint 95%. Mise en place de laboratoires communs avec Siemens et ABB, avec une garantie de cinq ans sur les principaux composants électriques.

Convient à : Les usines de production de blocs existantes qui souhaitent passer de la production de blocs à celle de panneaux de haute précision.

9. Machine MingJie

Principaux équipements : MJ-AAC® Ligne de production de blocs économiques, MJ-QuickMould® Système de démoulage rapide, MJ-Mobile® Chambre de durcissement mobile.

Avantages : Concentré sur le marché rentable, le prix de la ligne complète ne représente que 50% des modèles européens comparables. La conception modulaire permet de doubler la capacité de production en trois ans. Six entrepôts de pièces détachées en Amérique du Sud assurent un service de réponse 24 heures sur 24.

Convient à : Petites usines en Asie du Sud-Est, en Amérique du Sud, en Afrique et dans d'autres régions.

10. QGM Quangong Machinery Co. Ltd.

Principaux équipements : QGM-AAC® Ligne de blocs/panneaux à double usage, QGM-Cloud® Plateforme de gestion de la santé des équipements, QGM-Precast® Ligne de composants composites préfabriqués.

Avantages : Soutenu par la technologie allemande Zenith, l'équipement est certifié TÜV. Avec plus de 120 points de service dans le monde, les clients peuvent bénéficier d'une maintenance à vie.

Convient à : Les grands groupes de matériaux de construction cherchant à atteindre des capacités de production multiples - usines combinées produisant à la fois des composants AAC et des panneaux/PC en céramite sur la même ligne.

Avantages d'une usine AAC fabriquée en Chine

Les fabricants chinois d'équipements de CAA ont intégré la haute technologie, les faibles coûts, la livraison rapide, le financement complet et le service de qualité dans une solution systématique. Cette solution peut répondre aux besoins des grandes entreprises multinationales comme à ceux des jeunes entreprises.

1. Technologie avancée et capacité diversifiée

La capacité varie de 30 000 à 600 000 mètres cubes par an, avec des équipements semi-automatiques et entièrement automatiques. Que vous ayez besoin de blocs et de dalles en béton de haute précision ou d'une capacité de production à grande échelle, vous trouverez la solution idéale en Chine.

2. Faible coût et livraison rapide

Les usines comparables en Europe coûtent environ 110 à 130 millions d'euros, alors que les principaux fabricants chinois peuvent offrir 45 à 65 millions d'euros, avec des délais de livraison de 6 à 8 mois, soit 30 à 40% de moins qu'en Europe. Elles sont livrées dans des conteneurs modulaires et l'installation sur site se fait en 45 jours seulement.

3. Réseau de services 4S en outre-mer

De nombreux fabricants ont établi des centres de pièces détachées à l'étranger, assurant la livraison sur place de pièces détachées courantes dans un délai de 72 heures. Ils ont introduit des systèmes intelligents de télédiagnostic pour diagnostiquer en ligne les pannes d'équipement et fournir des solutions en moins de 10 minutes.

4. Collaboration entre la politique et la chaîne industrielle

Les avantages politiques du "Made in China" combinés à l'initiative "Belt and Road" ont conduit à une augmentation annuelle de 23% des exportations chinoises de matériel de CAA ; plus de 2 000 usines de CAA en Chine ont formé une chaîne d'approvisionnement complète.

5. Label vert et à faible émission de carbone

La consommation d'énergie de l'ensemble de la chaîne de production du fabricant est ≤32 kWh/m³, soit 10-15% de moins que la moyenne internationale. Les solutions intégrées de récupération de la chaleur résiduelle et de désulfuration des gaz de combustion sont désormais standard, ce qui aide les projets à l'étranger à obtenir rapidement la certification locale de construction écologique.

Des lignes de production complètes haut de gamme et à grande échelle aux solutions modulaires économiques, et de la technologie européenne aux normes chinoises, les fabricants chinois de CAA couvrent la quasi-totalité du spectre technique de l'équipement CAA.

À l'avenir, nous continuerons à tirer parti de nos atouts et à nous efforcer de nous développer sur le marché mondial, en fournissant une technologie et des services encore meilleurs pour les matériaux de construction écologiques AAC, et en faisant en sorte que nos clients soient fiers de nous choisir.