Оборудование для производства блоков ААС - это комплекс оборудования, предназначенный для производства блоков из автоклавного газобетона (ААС). Эти машины играют решающую роль в превращении сырья в высококачественные, легкие строительные материалы.

Мы поставляем оборудование для производства блоков AAC различной производительности от 30000 м³/год до 6000000 м³/год. С полуавтоматическими типами и полностью автоматическими типами.

3 типа оборудования для производства блоков AAC

В соответствии с производственной мощностью, оборудование для производства блоков AAC можно разделить на малые, средние и крупные масштабы.

Мини/маленький Оборудование для производства блоков AAC

Вместимость: 30000-100000 м3/год

Автоклав: 1-3 комплекта

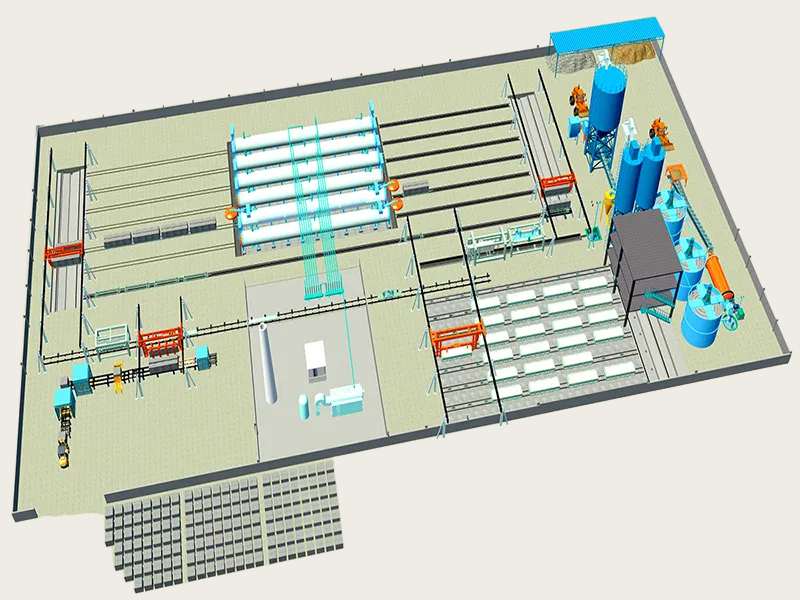

Завод: около 4000-10000 м2

Типы: полуавтомат/полный автомат

ХарактеристикиНизкие первоначальные инвестиции, высокая гибкость.

Подходит для: Стартапы или предприятия с ограниченными инвестициями и небольшим рыночным спросом.

Среднемасштабные Оборудование для производства блоков AAC

Вместимость: 100000-200000 м3/год

Автоклав: 4-8 комплектов

Завод: около 10000-20000 м2

Тип: полностью автоматический

Характеристики: стабильные производственные мощности, контролируемые затраты, гибкость, крупномасштабное производство и т.д.

Подходит для: Предприятия с определенной долей рынка и стабильным спросом.

Большой Оборудование для производства блоков AAC

Вместимость: 200000-500000 м3/год

Автоклав: 8-12 сетов

Завод: более 20000 м2

Тип: полностью автоматический

Характеристики: значительный эффект масштаба, высокая согласованность продуктов.

Подходит дляСтандартизированное и массовое производство, способное быстро реагировать на большие запросы.

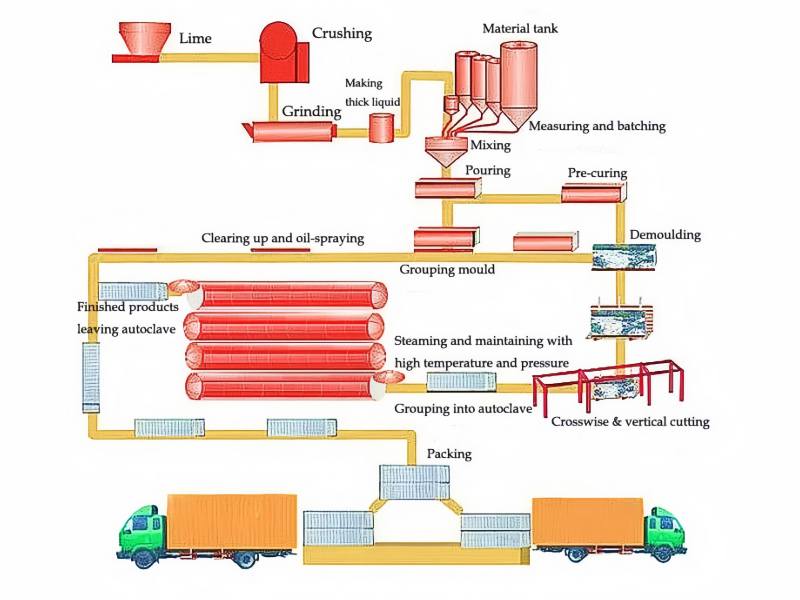

Процесс производства блоков AAC

Сырьевой процесс → Дозирование и смешивание → Заливка → Предварительное статическое отверждение → Резка → Автоклавное отверждение → Обработка готового продукта

1. Обработка сырья: Песок дробится и измельчается до нужной тонкости. Цемент, известь и гипс хранятся в бункерах, а алюминиевая пудра смешивается с водой, образуя алюминиевую суспензию.

2. Дозирование и смешивание: Различные сырьевые материалы взвешиваются в точных пропорциях и затем тщательно перемешиваются в миксере до образования однородной суспензии.

3. Заливка: Смешанный раствор заливается в стальные формы. Размер и форма форм могут быть разработаны в соответствии с желаемыми характеристиками блоков.

4. Предварительное статическое отверждение: Формы, содержащие суспензию, транспортируются в зону предварительного отверждения, где суспензия постепенно затвердевает при соответствующих условиях температуры и влажности для достижения начальной прочности. Этот процесс обычно занимает несколько часов.

5. Резка: После предварительного затвердевания суспензии ее разрезают на части нужного размера и формы с помощью высокоточного режущего оборудования, например, стальной проволоки или ножей.

6. Автоклавное отверждение: Блоки помещаются в автоклав и отверждаются в течение нескольких часов при температуре 175-200°C и давлении 10-15 бар, что значительно повышает прочность и долговечность блоков.

7. Обработка готовой продукции: После автоклавного отверждения блоки извлекаются из автоклава и транспортируются на склад. После проверки и упаковки они готовы к отправке.

Машины в Блок AAC Производство

1. Оборудование для транспортировки сырья

Шаровая мельница: Используется для мелкого дробления кремнистых и кальциевых материалов, таких как песок, зола и известь.

Щековая дробилка: Дробление крупногабаритного сырья (например, известняка) для подготовки к последующему измельчению.

2. Система смешивания и дозирования

Смеситель: Обычно используется смеситель с вертикальным валом, который равномерно смешивает кремнистые и известковые материалы, газообразующие вещества (алюминиевая пудра) и кондиционирующие вещества (гипс) для обеспечения постоянного качества блоков.

Система дозирования: Точно измеряет и контролирует соотношение исходного сырья, чтобы обеспечить соответствие свойств блока, таких как прочность, плотность и пористость, установленным стандартам.

3. Оборудование для формовки и литья

Формы: Изготовленные из стали и разработанные в соответствии с размером блока, они удерживают смешанную суспензию и придают ей форму.

Разливочное оборудование: Обеспечивает плавное перемещение суспензии в форму, предотвращая образование пузырьков воздуха и неравномерное распределение.

4. Оборудование для отверждения и закалки

Камера предварительного отверждения: Позволяет суспензии первоначально затвердеть и укрепиться в условиях контролируемой температуры и влажности, подготавливая ее к последующей обработке.

Автоклав: Большой резервуар под давлением, в котором используется высокотемпературная и высоконапорная паровая полимеризация, вызывающая химические реакции в сырье, формирующая прочную и стабильную структуру и повышающая прочность и долговечность блоков.

5. Оборудование для резки и отделки

Режущий станок: Обрезает предварительно отвержденные блоки по горизонтали и вертикали (например, с помощью проволочной пилы), чтобы обеспечить точность размеров.

Отделочное оборудование: Оптимизирует гладкость поверхности блоков с помощью таких процессов, как шлифовка, чтобы удовлетворить как эстетические, так и функциональные требования.

Факторы, влияющие на выбор оборудования для производства блоков AAC

Выбор правильного оборудования для производства блоков AAC имеет решающее значение для успешного производства. Примите во внимание следующие семь ключевых факторов:

1. Производственные мощности

Определите ежедневную/часовую производительность вашего целевого рынка и выберите оборудование, соответствующее этой производительности.

2. Уровень автоматизации

- Полностью автоматизированное оборудование для производства блоков AAC сокращает ручное вмешательство, увеличивает производительность и снижает трудозатраты, что делает его пригодным для крупномасштабного производства.

- Полуавтоматическое оборудование для производства блоков AAC требует больше ручного вмешательства, но является более экономичным, что делает его подходящим для небольших производств.

3. Контроль качества

Оборудование должно быть надежным, включая автоматизированные системы взвешивания и дозирования, прецизионные системы смешивания, а также точный контроль температуры и давления в процессе отверждения. Эти характеристики обеспечивают стабильное качество каждого блока.

4. Энергоэффективность

Энергоэффективность напрямую влияет на эксплуатационные расходы и окружающую среду. Выбор оборудования, оптимизирующего потребление энергии, обеспечивает экономичность и экологичность производства.

5. Обслуживание и поддержка

Регулярное техническое обслуживание имеет решающее значение для долгосрочной и стабильной работы вашего оборудования. Выбор оборудования от авторитетного производителя гарантирует надежную техническую поддержку и своевременное наличие запасных частей. Также важна простота обслуживания.

6. Долговечность оборудования

Высокопрочное оборудование сокращает время простоя в обслуживании. Учитывайте: высококачественные материалы и прочную конструкцию, а также гарантию производителя.

7. Простота использования

Простое в использовании оборудование сокращает время обучения оператора и повышает эффективность работы.

Стоимость оборудования для производства блоков AAC

| Диапазон производительности | Общий диапазон инвестиций | Расчетный срок окупаемости |

|---|---|---|

| 30,000-100,000 м³ (малый) | $600,000–$1,300,000 | 2,0-2,5 года |

| 100,000-200,000 м³ (средний) | $1,000,000–$2,800,000 | 2,0-2,8 года |

| 300,000-500,000 м³ (большой) | $2,000,000–$5,000,000 | 2,5-3,5 года |

Срок окупаемости рассчитан на основе маржи чистой прибыли 25-30%. Фактический срок зависит от колебаний рыночных цен, коэффициента использования мощностей и эффективности контроля затрат.

Технология производства блоков AAC

Передовая технология автоклавирования

Передовая технология резки

Автоматизированная обработка материалов

Высокоэффективное смешивание и дозирование

Энергоэффективный дизайн

Экологически безопасные технологии

Мониторинг и управление в режиме реального времени

Контроль качества и тестирование

Модульная и масштабируемая конструкция

Низкие трудозатраты

Особенности безопасности

Цифровые двойники и прогнозирование

Приложение Блок AAC

Гражданские здания: Используется во внутренних и наружных стенах, перекрытиях, крышах и т.д. жилых зданий для снижения веса здания и улучшения сейсмических характеристик.

Коммерческие здания: Подходит для ненесущих стен торговых центров, гостиниц, офисных зданий и т.д., обладает хорошими теплоизоляционными и звукоизоляционными свойствами для повышения комфорта в здании.

Промышленные здания: Служит стеновым и перегородочным материалом для заводов и складов, отвечая особым требованиям промышленного производства к строительным материалам.

Специальные здания: Широко применяется в больницах, школах, спортивных залах и других местах благодаря своей отличной огнестойкости и экологичности.

Особенности и Преимущества блоков AAC

Легкий и высокопрочный

Его низкая плотность, составляющая всего 1/3-1/4 плотности обычного бетона, позволяет эффективно снижать вес зданий при сохранении высокой прочности, отвечающей конструктивным требованиям.

Теплоизоляция

Его пористая внутренняя структура обеспечивает отличную теплоизоляцию, снижая энергопотребление здания более чем на 30% и повышая энергоэффективность.

Отличная огнестойкость

Будучи негорючим материалом, он обладает пределом огнестойкости 3-4 часа, эффективно замедляя распространение огня и защищая жизнь и имущество.

Отличная звукоизоляция

Его пористая структура эффективно блокирует передачу звука, повышая звукоизоляцию здания и создавая тихую и комфортную среду для жизни и работы.

Легкое строительство

Блоки AAC имеют точные размеры, их можно пилить, строгать и прибивать, что делает процесс строительства простым и удобным, повышает эффективность и сокращает сроки строительства.

Экологически чистый

В процессе производства используются промышленные отходы, что снижает загрязнение окружающей среды. В процессе эксплуатации не выделяются вредные газы, что соответствует требованиям "зеленого" строительства.

5 ведущих мировых производителей оборудования для ААС

1. Группа компаний HESS (Германия)

Имея более чем 70-летний опыт работы, мы построили более 100 комплектных заводов AAC по всему миру.

Серия superSMART известна своей высокоскоростной горизонтальной резкой и полностью автоматизированным паровым отверждением. Производительность одной машины превышает 2 000 м³ в день.

Имея технические центры в Европе, Северной Америке и Азии, HESS Group предоставляет комплексные услуги EPC, от проектирования технологических процессов до обучения эксплуатации и техническому обслуживанию.

2. Группа Masa (Германия)

Имея более чем 110-летний опыт производства бетонных изделий, компания Masa предлагает комплексные линии по производству плит и блоков AAC с годовой производительностью от 300 000 до 600 000 м³.

Интеллектуальная система MES поддерживает дистанционную диагностику и предиктивное обслуживание.

Группа компаний Masa Group имеет центры запасных частей в Германии, США и Китае, а время реагирования по всему миру составляет менее 24 часов.

3. Anhui KEDA Industrial Co. (Китай)

Крупнейший в Китае поставщик комплексных производственных линий AAC, имеющий более 50 производственных линий за рубежом, охватывающих Индию, Ближний Восток, Юго-Восточную Азию и Восточную Европу.

Разработанная нами система безотходной резки и энергосберегающая паровая печь для полимеризации помогают клиентам сократить расходы в среднем на 8-12%.

4. Wehrhahn GmbH (Германия)

Имея более чем 100-летний опыт работы в области технологии AAC, компания славится своими возможностями по индивидуальному подбору оборудования.

Производственная мощность проекта AKG Çorlu в Турции составляет 2 074 м³ в день, что является новым мировым рекордом для самой большой единицы продукции.

Серия superSMART 2000 поддерживает бесшовное расширение до усиленных панелей AAC, предоставляя инвесторам возможность для будущих модернизаций.

5. Aircrete Europe BV (Нидерланды)

Являясь мировым пионером в области резки лепешек и горизонтальной паровой вулканизации, мы построили более 100 заводов AAC в 20 странах.

Модульная система Flat-Cake снижает количество брака до менее чем 0,5%, что делает ее очень востребованной на рынке элитных плит.

Все пять вышеперечисленных производителей обладают возможностями EPC под ключ и могут предложить дифференцированные решения в зависимости от производственных мощностей, бюджета и экологических требований заказчика. Они являются предпочтительными партнерами для строительства или модернизации заводов AAC по всему миру.

Услуги, которые мы предлагаем

- Планирование и разработка проектов

Обеспечение общего планирования и детальных проектных схем для заводов по производству блоков AAC на основе потребностей клиента и фактических условий, включая проектирование технологического процесса, компоновку оборудования и проектирование гражданского строительства. - Поставка и установка оборудования

Поставка полных комплектов оборудования для производственной линии AAC, монтаж и ввод в эксплуатацию для обеспечения нормальной работы, соответствия проектной мощности и стандартам качества продукции. - Техническое обучение

Предлагает профессиональное обучение операторов, техников и менеджеров, охватывающее производственные процессы, эксплуатацию оборудования, техническое обслуживание и управление качеством. - Послепродажное обслуживание

Создайте надежную систему послепродажного обслуживания, обеспечивающую ежедневное руководство по техническому обслуживанию, устранение неисправностей и поставку запасных частей для обеспечения непрерывного стабильного производства. - Техническая поддержка и модернизация

Обеспечивать постоянную техническую поддержку и предлагать решения по модернизации оборудования/технической трансформации с учетом потребностей клиентов и тенденций развития отрасли для повышения эффективности и качества. - Генеральный подряд EPC

Комплексные услуги EPC от проектирования, закупки оборудования, гражданского строительства, монтажа и обучения до опытного производства - все это обеспечивает беспроблемный опыт.