Автоклавный газобетон (ААС) - это легкий пористый сборный строительный материал, изготовленный из кварцевого песка/летучей золы, цемента, извести и гипса с добавлением алюминиевой пудры в качестве вспенивающего агента.

Он проходит процесс дозирования, смешивания, аэрации, предварительного твердения, резки и автоклавирования. Его плотность составляет 300-800 кг/м³, что лишь на 1/5 меньше, чем у традиционного бетона.

3 Типы блоков AAC

Стандартные блоки AAC

Наиболее распространенный тип, используемый для стен, перегородок и несущих конструкций.

Панели AAC

Большие тонкие панели идеально подходят для пола и крыши, обеспечивают быстрый монтаж.

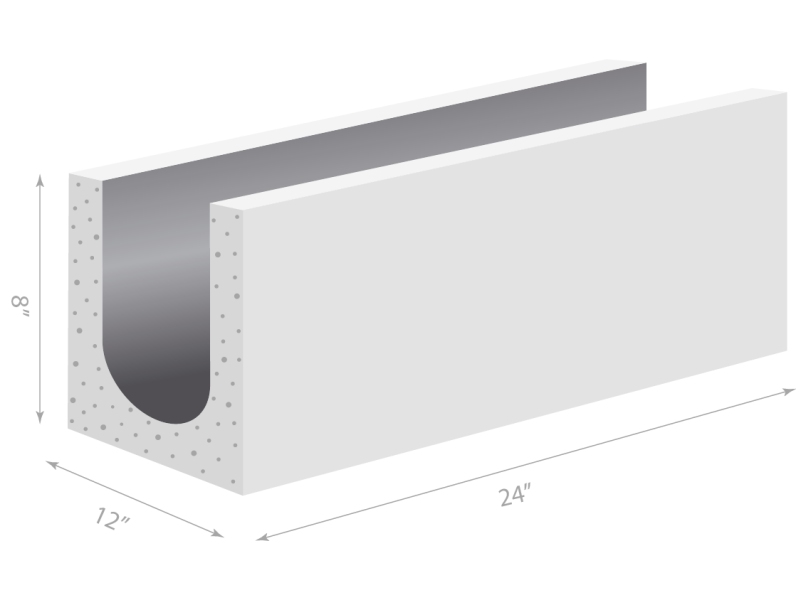

Перемычки и блоки из AAC с пазами

Разработаны для легкой интеграции с другими элементами здания, обеспечивая надежное соединение.

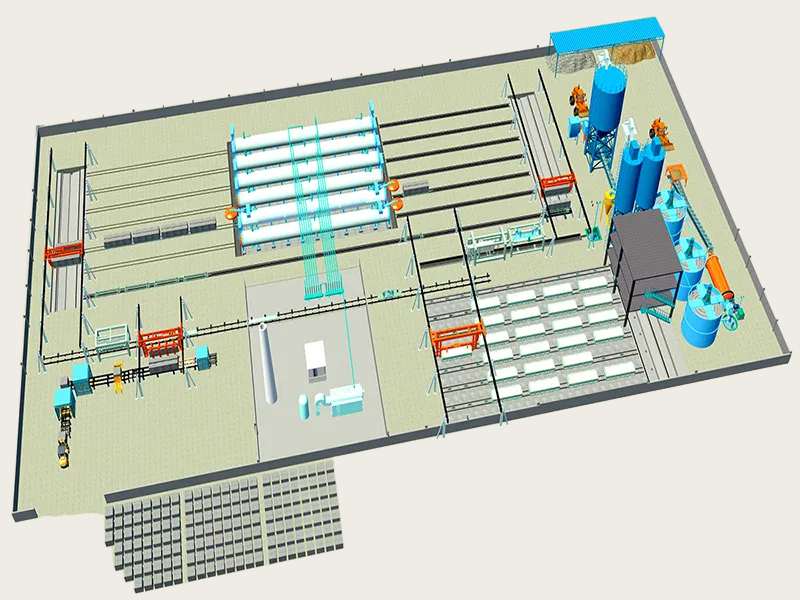

Что такое завод автоклавного газобетона AAC?

Заводы по производству автоклавного газобетона AAC специализируются на производстве газобетонных блоков и плит. Производительность этих производственных линий и заводов варьируется от небольших (от 30 000 до 100 000 м3/год) до крупных (более 500 000 м3/год). Современные заводы по производству автоклавного газобетона AAC оснащены автоматизированными системами для точного смешивания, литья, резки и обработки в автоклаве, что обеспечивает качество и эффективность производства.

Мини/маленький Завод по производству автоклавного газобетона AAC

Вместимость: 30000-100000 м3/год

Автоклав: 1-3 комплекта

Завод: около 4000-10000 м2

Типы: полуавтомат/полный автомат

ХарактеристикиНизкие первоначальные инвестиции, высокая гибкость.

Подходит для: Стартапы или предприятия с ограниченными инвестициями и небольшим рыночным спросом.

Средние масштабы Завод по производству автоклавного газобетона AAC

Вместимость: 100000-200000 м3/год

Автоклав: 4-8 комплектов

Завод: около 10000-20000 м2

Тип: полностью автоматический

Характеристики: стабильные производственные мощности, контролируемые затраты, гибкость и крупномасштабное производство.

Подходит для: Предприятия с определенной долей рынка и стабильным спросом.

Большой Завод по производству автоклавного газобетона AAC

Вместимость: 200000-500000 м3/год

Автоклав: 8-12 сетов

Завод: более 20000 м2

Тип: полностью автоматический

Характеристики: значительный эффект масштаба, высокая согласованность продуктов.

Подходит дляСтандартизированное и массовое производство, способное быстро реагировать на большие запросы.

Затраты Завод по производству автоклавного газобетона AAC

| Масштаб | Диапазон производительности | Стоимость оборудования и установки | Стоимость земли и инфраструктуры | Общий диапазон инвестиций | Расчетный срок окупаемости |

|---|---|---|---|---|---|

| Маленький | 30,000-100,000 м³ (малый) | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2,0-2,5 года |

| Средний | 100,000-200,000 м³ (средний) | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2,0-2,8 года |

| Большой | 300,000-500,000 м³ (большой) | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2,5-3,5 года |

Срок окупаемости рассчитан на основе маржи чистой прибыли 25-30%. Фактический срок зависит от колебаний рыночных цен, коэффициента использования мощностей и эффективности контроля затрат.

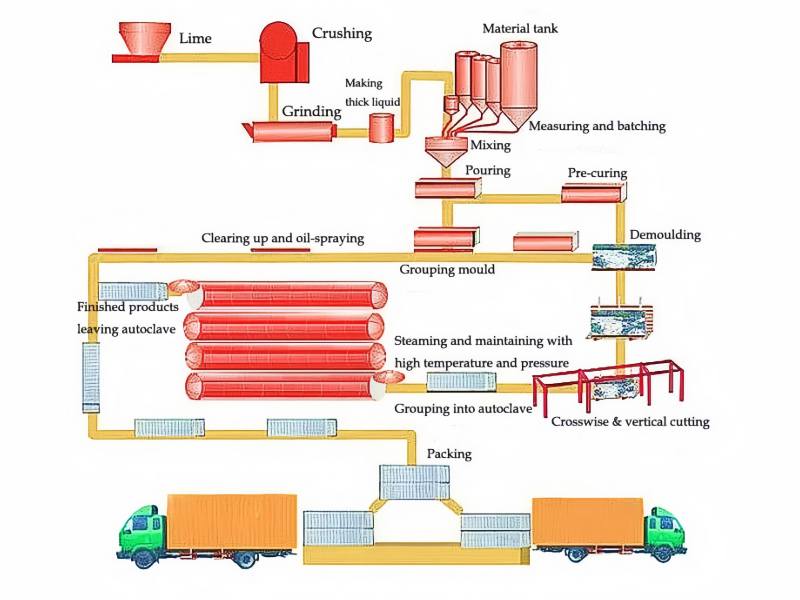

Как изготавливают газобетонные блоки автоклавного твердения?

Производственный процесс завода по производству автоклавного газобетона AAC представляет собой тщательно контролируемую последовательность этапов.

Подготовка сырья: Песок, цемент, известь и летучая зола измельчаются, просеиваются и хранятся в бункерах.

Смешивание: Материалы смешиваются с водой в точных пропорциях для получения суспензии. Для образования пены добавляется алюминиевая пудра.

Отливка и подъем: Суспензия заливается в формы, где она расширяется, поскольку алюминий вступает в реакцию с другими компонентами, образуя воздушные пузырьки.

Предварительное отверждение: Материал застывает в формах в течение нескольких часов, набирая первоначальную прочность.

Резка: После предварительного отверждения блоки разрезаются на точные размеры с помощью проволочных пил.

Автоклавирование: Нарезанные блоки отверждаются в автоклаве при высоком давлении (до 12 бар) и температуре (около 180-200°C) в течение 8-12 часов, что позволяет образовать прочные гидратные связи силиката кальция.

Упаковка и хранение: Готовые блоки проверяются, упаковываются и хранятся для распределения.

Сырье, используемое в производстве Автоклавный газобетонный блок Производство

Песок: Первичный заполнитель, часто добываемый на месте для снижения транспортных расходов.

Летучая зола: Побочный продукт угольных электростанций, повторно используемый в AAC для минимизации отходов.

Цемент и известь: Основные связующие вещества, которые вступают в реакцию, формируя структуру материала.

Алюминиевый порошок: Небольшой, но критически важный компонент для создания аэрированной структуры.

Вода: Используется для смешивания и отверждения, причем на многих заводах применяются системы рециркуляции воды.

Оборудование, используемое в AAC блок Автоклавный газобетонный блок завод

1. Оборудование для транспортировки сырья

Дробилка: Измельчает сырье, такое как песок и известь, до заданного размера частиц. Щековые дробилки используются для твердых материалов, а роторные - для мелкого дробления.

Просеиватель: Вибрационный грохот удаляет примеси и обеспечивает равномерный размер частиц сырья.

Силос для хранения: Хранит предварительно обработанное сырье и оснащен уровнемером и устройством для удаления пыли, что обеспечивает непрерывное производство и защиту окружающей среды.

Весы: Ленточные или спиральные весы точно измеряют количество сырья, чтобы свести к минимуму ошибки при составлении рецептуры.

2. Оборудование для смешивания и вспенивания

Принудительный смеситель: Смешивает твердое сырье и воду на высокой скорости для образования однородной суспензии, закладывая основу для пенообразования.

Емкость для смешивания алюминиевой пудры: Перемешивает суспензию алюминиевой пудры на низкой скорости, чтобы предотвратить седиментацию и обеспечить равномерную дисперсию.

Система вспенивания: Суспензия алюминиевого порошка вводится в пропорции, вступая в реакцию с суспензией, в результате чего образуются пузырьки, которые затем соединяются с миксером для автоматического управления.

3. Оборудование для литья и формовки

Формы: Изготовленные на заказ из высокопрочной стали со специальной обработкой поверхности, регулируемые по размеру для соответствия различным спецификациям продукции.

Литейные машины: Точный контроль объема впрыскиваемого шлама, а некоторые из них оснащены автоматическим перемещением для предотвращения нехватки материала или переполнения.

Камера полимеризации: Постоянная температура и влажность обеспечивают аэрацию и начальное схватывание шлама, что приводит к образованию однородной пористой структуры.

4. Оборудование для резки

Поворотный стол: Гидравлический привод, плавно вращающий пресс-форму и заготовку для распалубки и резки.

Проволочная пила: Для высокоскоростной резки используется несколько комплектов высокопрочной стальной проволоки. Система ЧПУ обеспечивает точность до миллиметра. Крупное оборудование может выполнять непрерывную резку на нескольких станциях.

5. Оборудование для автоклавного отверждения

Автоклавы: В больших сосудах под давлением заготовки обрабатываются при температуре 180-200°C и давлении 10-12 бар, образуя высокопрочные гидраты силиката кальция. Оснащены защитными блокировками.

6. Вспомогательное оборудование

Паровые котлы: Обеспечивает стабильный пар для работы автоклава и камеры полимеризации, предлагая различные варианты нагрева. Воздушный компрессор: Обеспечивает сжатый воздух для пневматического оборудования, гарантируя правильную работу клапанов, зажимов и других устройств.

Система конвейерных лент: Транспортирует материалы на протяжении всего процесса, используя ленточные или цепные конвейеры, адаптированные к конкретным потребностям материалов для автоматизированной непрерывной транспортировки.

Система управления: Системы ПЛК или DCS контролируют и регулируют производственные параметры в режиме реального времени, записывая данные для управления и отслеживания, а также позволяя своевременно устранять любые аномалии.

Применение Автоклавный газобетон Блок

Универсальность AAC позволяет использовать его в самых разных областях строительства.

Жилые здания: Стены, полы и крыши в домах и квартирах.

Коммерческие структуры: Офисы, торговые центры и гостиницы выигрывают от его изоляции и огнестойкости.

Промышленные объекты: Используется для перегородок и внешних стен благодаря долговечности.

Инфраструктурные проекты: Мосты, туннели и звукоизоляционные барьеры используют его легкие свойства.

Преимущества использования AAC Блок

Легкий: Уменьшает вес конструкции на 20-30%, снижая затраты на фундамент.

Изоляция и энергосбережение: Теплопроводность 0,10-0,16 Вт/(м-К) снижает потребление энергии на нагрев и охлаждение.

Огнеупорный: Негорючий материал класса А1, огнестойкость стены 100 мм в течение 4 часов.

Сейсмостойкость: Низкая плотность, хорошая целостность и низкая сейсмическая инерция.

Звукоизоляция: 10 см изоляции стены 41 дБ, блокирующей передачу звука и улучшающей комфорт в помещении.

Быстро: Большие панели можно устанавливать из расчета 8-10 м² на человека в смену, что сокращает время строительства на 40%.

Зеленый: Коэффициент утилизации твердых отходов ≥ 60%, нулевой сброс сточных вод.

Точность: Резка с ЧПУ, допуск готовой продукции ≤ ±1 мм, тонкослойная кладка снижает расход раствора на 70%.

Окружающая среда: Используются промышленные отходы (летучая зола), что позволяет снизить энергопотребление производства по сравнению с традиционным бетоном.

Что такое автоклавирование?

Автоклавирование - это критический процесс отверждения, при котором блоки AAC подвергаются воздействию пара под высоким давлением в герметичном сосуде (автоклаве).

- Этот процесс вызывает химическую реакцию между кремнеземом (из песка или золы) и кальцием (из цемента и извести), образуя гидраты силиката кальция - прочные кристаллические соединения, придающие прочность ААС.

- Обеспечивает равномерное отверждение, повышая однородность материала.

- Сокращает время высыхания по сравнению с воздушным отверждением.

- Повышает долговечность и устойчивость к воздействию факторов окружающей среды.

Топ-5 Автоклавный газобетон Производители блочных заводов в Китае

Существует множество брендов Автоклавный газобетон Блочный завод производителей в Китае. Они не только завоевали множество пользователей в Китае, но и экспортируются во все страны мира, завоевав хорошую репутацию. Ниже перечислены десять лучших производителей в Китае.

1. Компания Anhui KEDA Industrial Co., Ltd.

Основное оборудование: Комплектация линий AAC с годовым объемом производства 200,000-800,000 m³.

Преимущества: Единственная компания в Азии, сочетающая немецкую технологию AAC с локализованным китайским производством. Энергопотребление всей линии составляет ≤32 кВтч/м³, что на 12% ниже, чем в среднем по отрасли. Более 170 комплексных линий по всему миру.

Подходит для: Крупные группы, хорошо капитализированные компании, зарегистрированные на бирже.

Преимущества: Обладая обширным опытом реализации комплексных проектов "под ключ", мы можем помочь с заявками на получение экспортного кредита и финансирования под суверенные гарантии. Средний размер проекта составляет ≥500,000 m³.

2. Jiangsu Teeyer Intelligent Equipment Corp.

Основное оборудование: Установки продольной шестисторонней резки Teeyer-ACSR®, автоматические упаковочные линии Teeyer-AutoPack® и системы рекуперации отработанного тепла.

Преимущества: Первый производитель в Китае, достигший внутреннего производства Автоклавный газобетон Завод по производству блоков (с 1997 года). Имеет лабораторию национального уровня, сертифицированную CNAS, и может проверять формулы на уровне сырья для наших клиентов. Полный цикл поставки составляет ≤ 6 месяцев, что на 30% быстрее, чем у европейских поставщиков.

Подходит для: Средние и крупные предприятия с большой потребностью в автоматизации существующих линий или те, кто предпочитает поэтапный подход к инвестициям.

3. Гуанси Хунфа Групп

Основное оборудование: Двухцелевые производственные линии AAC/ALC с годовой производительностью 100 000-600 000 м³, высокоточные резательные машины HF-Cut® и энергосберегающие автоклавы HF-Steam®.

Преимущества: Оборудование сертифицировано по стандартам CE, ISO 9001 и российскому ГОСТу. Запасные центры 4S расположены во Вьетнаме, Индонезии и Индии, что обеспечивает 72-часовую доставку запасных частей из-за рубежа.

Подходит для: Растущих компаний, планирующих в течение 5-10 лет расширить свою деятельность со средней до крупной, и экспортно-ориентированных предприятий в странах АСЕАН/Ближнего Востока.

4. Пекинская компания REIT Equipment Technology Co.

Основное оборудование: RT-AAC серии Mini (модульные производственные линии объемом 50 000-150 000 м³), система облачного дозирования RT-Batch® и система переработки лома RT-Edge®.

Преимущества: Ориентируясь на рынок малых и средних предприятий, вся производственная линия занимает всего 9 000 м² площади. Контейнерная модульная конструкция позволяет осуществлять сборку на месте за рубежом в течение 45 дней. Предлагается модель аренды и владения легкими активами для снижения давления на денежные потоки.

Подходит для: Стартапы, небольшие местные частные производители строительных материалов, а также инвесторы с ограниченными средствами, которые хотят быстро выйти на рынок AAC.

5. Aircrete China Co. Ltd.

Основное оборудование: Полностью автоматическая линия по производству панелей Aircrete-4.0®, система управления паровым твердением Aircrete-Cure®, интеллектуальный склад Aircrete-WMS®.

Преимущества: Эксклюзивная лицензия голландской компании Aircrete на запатентованную во всем мире технологию "Стационарная, бесформенная и газонаполненная".

Подходит для: Производители панелей высокого класса, компании, занимающиеся сборкой внутренних помещений/стальных конструкций, которым требуется точность диагонали ≤1 мм.

История Автоклавный газобетон Блок

AAC был изобретен в 1920-х годах шведским архитектором и изобретателем Йоханом Акселем Эрикссоном. Первое коммерческое производство началось в Швеции в 1929 году, а к середине XX века AAC завоевал популярность во всей Европе. Во второй половине столетия его использование распространилось в Азии, Северной Америке и других регионах, что было вызвано растущим спросом на экологичные строительные материалы. Сегодня AAC - признанный во всем мире строительный материал, технология производства которого постоянно совершенствуется.

Тенденции рынка автоклавного газобетона

Устойчивое строительство: Повышенное внимание к экологически чистым материалам стимулирует спрос на AAC, которые уменьшают углеродный след.

Урбанизация: Быстрый рост городов в странах с развивающейся экономикой стимулирует потребность в эффективных и экономичных строительных решениях.

Нормативы по энергоэффективности: Более строгие строительные нормы, предписывающие улучшенную изоляцию, способствуют внедрению AAC.

Технологические достижения: Инновации в области автоматизации завода AAC и материаловедения повышают качество продукции и эффективность производства.

Глобальная экспансия: Растущая осведомленность о преимуществах AAC приводит к увеличению числа пользователей в новых регионах, расширяя охват рынка.