Мы являемся ведущим производителем заводов AAC в Китае. С момента основания в 1992 году, мы стремимся к технологическим инновациям и индивидуальным услугам, производя полуавтоматические и полностью автоматические линии по производству блоков AAC для больших, средних и малых размеров.

Мы начали экспорт в 2005 году, и за последние два десятилетия наши производственные линии были экспортированы в более чем 80 стран и регионов. Высочайшее качество оборудования, инновационные производственные процессы и комплексное послепродажное обслуживание принесли нам признание как на внутреннем, так и на международном уровне.

Три типа установок AAC

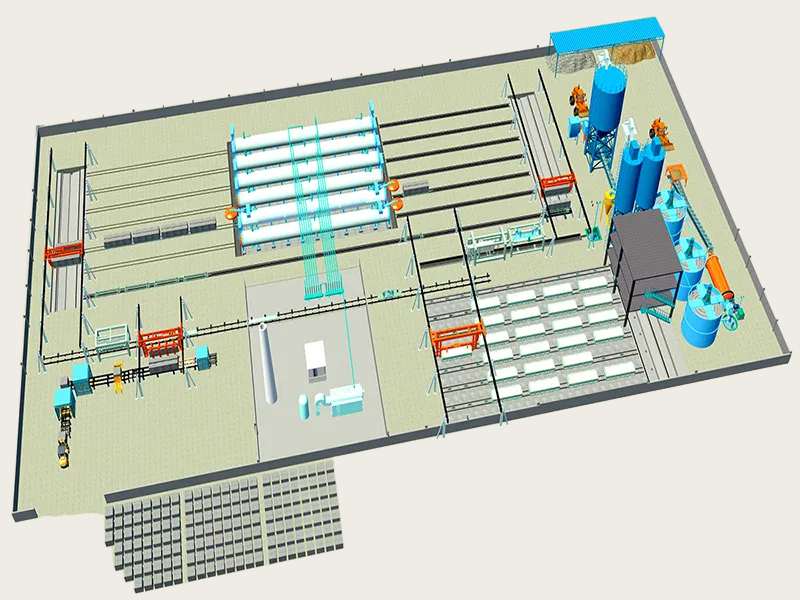

Малый завод AAC

Производительность: 30000-100000 м3/год

Автоклав: 1-3 комплекта

Завод: около 4000-10000 м2

Типы: полуавтоматический/полностью автоматический

Особенности: низкие первоначальные инвестиции, высокая гибкость, подходит для мелкосерийного и многосерийного производства.

Среднемасштабный завод AAC

Производительность: 100000-200000 м3/год

Автоклав: 4-8 комплектов

Завод: 10000-20000m2

Типы: полностью автоматический

Особенности: Стабильная производственная мощность, контролируемая стоимость, гибкость и крупномасштабное производство.

Большой завод AAC

Производительность: 200000-400000 м3/год

Автоклав: 8-12 комплектов

Завод: более 20000m2

Типы: полностью автоматический

Особенности: Значительный эффект масштабирования, высокая консистенция продукции, подходит для стандартизированного и массового производства, может быстро реагировать на большие запросы.

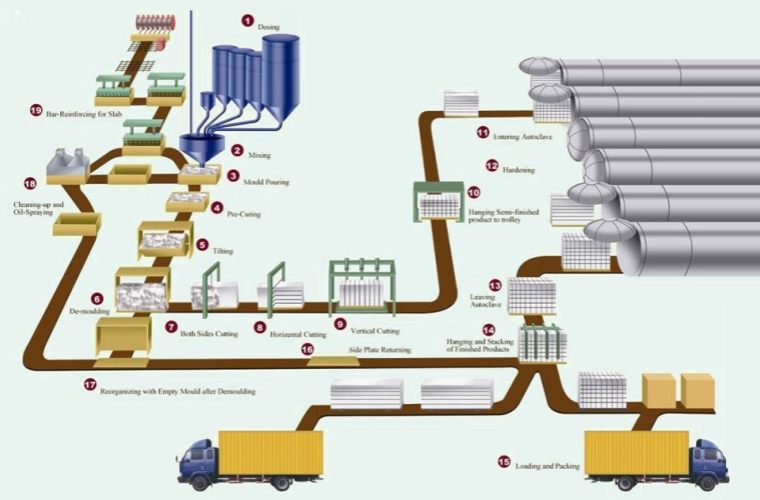

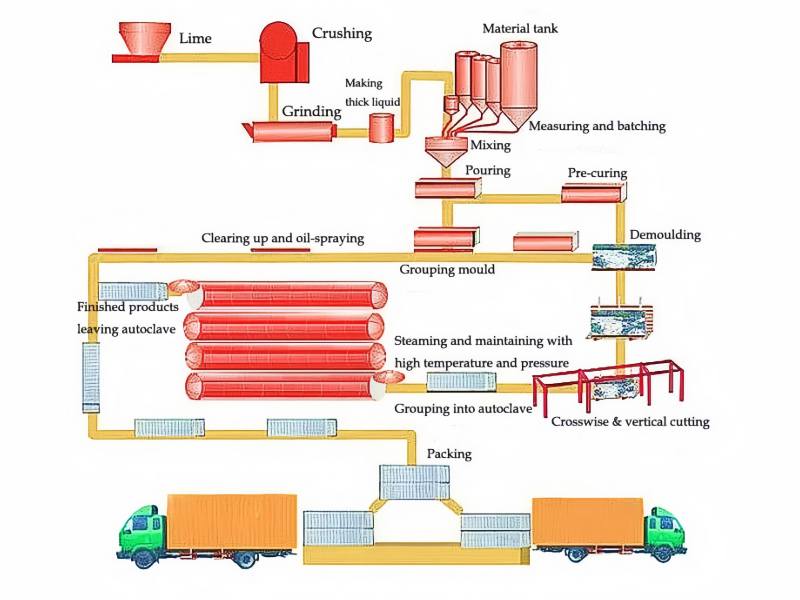

Процесс производства блоков AAC

Сырьевой процесс → Дозирование и смешивание → Заливка → Предварительное статическое отверждение → Резка → Автоклавное отверждение → Обработка готового продукта

1. Обработка сырья: Песок дробится и измельчается до нужной тонкости. Цемент, известь и гипс хранятся в бункерах, а алюминиевая пудра смешивается с водой, образуя алюминиевую суспензию.

2. Дозирование и смешивание: Различные сырьевые материалы взвешиваются в точных пропорциях и затем тщательно перемешиваются в миксере до образования однородной суспензии.

3. Заливка: Смешанный раствор заливается в стальные формы. Размер и форма форм могут быть разработаны в соответствии с желаемыми характеристиками блоков.

4. Предварительное статическое отверждение: Формы, содержащие суспензию, транспортируются в зону предварительного отверждения, где суспензия постепенно затвердевает при соответствующих условиях температуры и влажности для достижения начальной прочности. Этот процесс обычно занимает несколько часов.

5. Резка: После предварительного затвердевания суспензии ее разрезают на части нужного размера и формы с помощью высокоточного режущего оборудования с использованием стальной проволоки или ножей.

6. Автоклавное отверждение: Блоки помещаются в автоклав и отверждаются в течение нескольких часов при температуре 175-200°C и давлении 10-15 бар, что значительно повышает прочность и долговечность блоков.

7. Обработка готовой продукции: После автоклавного отверждения блоки извлекаются из автоклава и транспортируются на склад. После проверки и упаковки они готовы к отправке.

Наши услуги

Анализ стоимости завода и технико-экономическое обоснование инвестиций.

Консультирование по химическим рецептурам продуктов и контроль сырья/затрат.

Выбор участка и проектирование планировки (с учетом производственных мощностей и местных норм).

Индивидуальное проектирование линии по производству газобетона (AAC) и подбор оборудования в соответствии с требованиями заказчика.

Полный комплекс поставки оборудования (включая вспомогательное оборудование): Высококачественное оборудование, изготовленное по международным стандартам.

Профессиональная установка и ввод в эксплуатацию.

Программы обучения операторов и обслуживающего персонала.

Обновление программного обеспечения системы управления.

Техническая поддержка в режиме онлайн и на месте.

Почему выбирают нас?

30 лет лидерства на рынке: Основанная в 1992 году, компания постоянно входит в тройку лучших поставщиков оборудования для газобетона в Китае.

Непрерывные инновации и запатентованные технологии: Более 180 патентов, шесть научно-исследовательских платформ национального уровня.

Немецкая техника: Мы внедряем передовые европейские технологии.

Китайские расходы: Конкурентоспособные цены на производственное оборудование в Китае обеспечивают вам экономически эффективное оборудование для производственных линий.

Глобальное присутствие и поддержка на местах: Более 170 производственных линий в 80 странах мира. Региональные сервисные центры в Индии, Саудовской Аравии, России и Бразилии предлагают круглосуточные горячие линии и дистанционную поддержку VR.

Приверженность принципам экологичности и бережливости: Сертифицировано ISO 9001/CE/ГОСТ-Р

Рекуперация отработанного тепла и системы снижения содержания летучих органических соединений являются стандартными.

Топ 10 AAC завод производитель в Китае

В Китае есть много производителей заводов AAC. Они не только завоевали множество пользователей в Китае, но и экспортируются во все страны мира, завоевав хорошую репутацию. Ниже представлены десять лучших производителей в Китае.

1. Компания Anhui KEDA Industrial Co., Ltd.

Основное оборудование: Комплексные линии AAC с годовой производительностью 200 000-800 000 м³.

Преимущества: Единственная компания в Азии, сочетающая немецкую технологию AAC с локализованным китайским производством. Энергопотребление всей линии составляет ≤32 кВтч/м³, что на 12% ниже, чем в среднем по отрасли. Более 170 комплексных линий по всему миру.

Подходит для: Крупные группы, хорошо капитализированные компании, зарегистрированные на бирже.

Преимущества: Обладая обширным опытом реализации комплексных проектов "под ключ", мы можем помочь с заявками на получение экспортного кредита и финансирования под суверенные гарантии. Средний размер проекта - ≥500 000 м³.

2. Jiangsu Teeyer Intelligent Equipment Corp.

Основное оборудование: Установки продольной шестисторонней резки Teeyer-ACSR®, автоматические упаковочные линии Teeyer-AutoPack® и системы рекуперации отработанного тепла.

Преимущества: Первый производитель в Китае, достигший внутреннего производства оборудования AAC (с 1997 года). Имеет лабораторию национального уровня, сертифицированную CNAS, и может проверять формулы сырья для наших клиентов. Полный цикл поставки составляет ≤ 6 месяцев, что на 30% быстрее, чем у европейских поставщиков.

Подходит для: Средние и крупные предприятия с большой потребностью в автоматизации существующих линий или те, кто предпочитает поэтапный подход к инвестициям.

3. Гуанси Хунфа Групп

Основное оборудование: Двухцелевые производственные линии AAC/ALC с годовой производительностью 100 000-600 000 м³, высокоточные резательные машины HF-Cut® и энергосберегающие автоклавы HF-Steam®.

Преимущества: Оборудование сертифицировано по стандартам CE, ISO 9001 и российскому ГОСТу. Запасные центры 4S расположены во Вьетнаме, Индонезии и Индии, что обеспечивает 72-часовую доставку запасных частей из-за рубежа.

Подходит для: Растущие компании, планирующие в течение 5-10 лет расширить свою деятельность со средней до крупной, и предприятия, ориентированные на экспорт в страны АСЕАН/Ближнего Востока.

4. Пекинская компания REIT Equipment Technology Co.

Основное оборудование: RT-AAC серии Mini (модульные производственные линии объемом 50 000-150 000 м³), система облачного дозирования RT-Batch® и система переработки лома RT-Edge®.

Преимущества: Ориентируясь на рынок малых и средних предприятий, вся производственная линия занимает всего 9 000 м² площади. Контейнерная модульная конструкция позволяет осуществлять сборку на месте за рубежом в течение 45 дней. Предлагается модель аренды и владения легкими активами для снижения давления на денежные потоки.

Подходит для: Стартапы, небольшие местные частные производители строительных материалов, а также инвесторы с ограниченными средствами, которые хотят быстро выйти на рынок AAC.

5. Aircrete China Co. Ltd.

Основное оборудование: Полностью автоматическая линия по производству панелей Aircrete-4.0®, система управления паровым твердением Aircrete-Cure®, интеллектуальный склад Aircrete-WMS®.

Преимущества: Эксклюзивная лицензия голландской компании Aircrete на запатентованную во всем мире технологию "Стационарная, бесформенная и газонаполненная".

Подходит для: Производители панелей высокого класса, компании, занимающиеся сборкой внутренних помещений/стальных конструкций, которым требуется точность диагонали ≤1 мм.

6. CNBM

Основное оборудование: Сверхкрупные заводы AAC с годовой производительностью 300 000-1,2 млн. м³, гигантские автоклавы CNBM-Autoclave® Φ2,85×38 м и полнофункциональная цифровая система CNBM-DCS®.

Преимущества: Богатый опыт экспорта, сталь Q355D + сертификация CE, цена только 50% из Европы

Подходит для: Муниципальные инвестиционные компании, контролируемые государством, крупные сетевые компании, занимающиеся недвижимостью.

7. Shandong Sunite Machinery Co.

Основное оборудование: Линия по производству плит/блоков, совместимых с Sunite-AAC®, высокоточный станок для резки под наклоном Sunite-Cut®, система сероочистки дымовых газов и пылеудаления Sunite-Eco®.

Преимущества: 65 полных производственных линий были экспортированы на Ближний Восток, в Африку и Южную Америку. В оборудовании используется низколегированная сталь Q355D, что продлевает срок его службы на 20%. Мы можем предложить модель "под ключ + управляемая эксплуатация".

Подходит для: Первые зарубежные инвесторы или EPC-подрядчики на Ближнем Востоке, в Африке и Южной Америке.

8. Компания Zhejiang Ruigang Machinery Co., Ltd.

Основное оборудование: Комплексные линии по производству ААС с годовой производительностью 200 000-700 000 м³, автоматическая машина для переработки обрезков RG-EdgeTrim® и роботизированная система укладки RG-Stack®.

Преимущества: Участвовал в разработке GB/T 15762-2020 Панели из автоклавного газобетона стандарт. Уровень полной автоматизации линии достигает 95%. Созданы совместные лаборатории с Siemens и ABB, предоставляется пятилетняя гарантия на основные электрические компоненты.

Подходит для: Существующие заводы по производству блоков, желающие перейти от производства блоков к производству высокоточных панелей.

9. Машина MingJie

Основное оборудование: Линия для производства экономичных блоков MJ-AAC®, система быстросъемных форм MJ-QuickMould®, мобильная камера твердения MJ-Mobile®.

Преимущества: Ориентированность на экономически эффективный рынок, цены на всю линию составляют всего 50% от сопоставимых европейских моделей. Модульная конструкция позволяет удвоить производственные мощности в течение трех лет. Шесть складов запасных частей в Южной Америке обеспечивают круглосуточное реагирование.

Подходит для: Небольшие фабрики в Юго-Восточной Азии, Южной Америке, Африке и других регионах.

10. QGM Quangong Machinery Co. Ltd.

Основное оборудование: Линия по производству блоков/панелей двойного назначения QGM-AAC®, платформа управления здоровьем оборудования QGM-Cloud®, линия по производству сборных элементов QGM-Precast®.

Преимущества: Опираясь на немецкую технологию Zenith, оборудование имеет сертификат TÜV. Более 120 сервисных центров по всему миру предоставляют клиентам пожизненное техническое обслуживание.

Подходит для: Крупные группы строительных материалов, стремящиеся достичь многоцелевого производства - комбинированные заводы, выпускающие на одной линии как AAC, так и керамзитобетонные плиты/компонентыPC.

Преимущества производителя завода AAC в Китае

Китайские производители оборудования AAC объединили высокие технологии, низкую стоимость, быструю доставку, комплексное финансирование и высокий уровень сервиса в системное решение. Это решение может удовлетворить потребности как крупных транснациональных корпораций, так и стартапов.

1. Передовые технологии и разнообразные мощности

Производительность варьируется от 30 000 до 600 000 кубометров в год, имеется полуавтоматическое и полностью автоматическое оборудование. Если вам нужны высокоточные бетонные блоки и плиты или крупные производственные мощности, вы можете найти идеальное решение в Китае.

2. Низкая стоимость и быстрая доставка

Стоимость аналогичного завода AAC в Европе составляет примерно 110-130 миллионов евро, в то время как ведущие китайские производители могут предложить 45-65 миллионов евро, при этом срок поставки составляет 6-8 месяцев, что на 30-40% короче, чем в Европе. Они поставляются в модульных контейнерах, а их установка на месте занимает всего 45 дней.

3. Зарубежная сеть обслуживания на уровне 4S

Многие производители открыли центры запасных частей за рубежом, обеспечивающие доставку на место обычных запасных частей в течение 72 часов. Они внедрили интеллектуальные системы дистанционной диагностики, позволяющие в режиме онлайн диагностировать неисправности оборудования и находить решения в течение 10 минут.

4. Сотрудничество между политикой и промышленными цепочками

Преимущества политики "Сделано в Китае" в сочетании с инициативой "Пояс и дорога" привели к ежегодному росту экспорта оборудования AAC в Китае на 23%; более 2000 заводов AAC в Китае сформировали полную цепочку поставок.

5. Зеленая и низкоуглеродная маркировка

Энергопотребление всей производственной линии производителя составляет ≤32 кВт-ч/м³, что на 10-15% ниже среднего международного показателя. Интегрированные решения по рекуперации отработанного тепла и сероочистке дымовых газов стали стандартом, что помогает зарубежным проектам быстро получить местную сертификацию "зеленого" строительства.

Китайские производители AAC охватывают практически весь технический спектр оборудования - от высококлассных крупномасштабных комплексных производственных линий до экономичных модульных решений, от европейских технологий до китайских стандартов.

В будущем мы продолжим использовать наши сильные стороны и стремиться выйти на мировой рынок, предоставляя еще более совершенные технологии и услуги для экологически чистых строительных материалов AAC, и чтобы наши клиенты гордились тем, что выбирают именно нас.