Mini usine de fabrication de blocs AAC à haut rendement, de type semi-automatique et entièrement automatique

Vous êtes à la recherche d'un solution à petite échelle et rentable pour entrer sur le marché en plein essor des blocs AAC (béton cellulaire autoclavé) ? Notre Mini usine de blocs AAC est parfait pour les startups, les constructeurs locaux et les petites et moyennes entreprises. Il vous permet de produire des blocs AAC de haute qualité sans l'investissement important que représentent les lignes de production de grande taille.

Notre mini usine de blocs AAC est un système de production complet, clé en main, conçu pour la fabrication de blocs AAC en petites quantités. Chaque section du processus de production peut être personnalisé en fonction de vos besoins.

Les lignes de production de mini-blocs AAC offrent les avantages d'un faible investissement, d'un espace au sol minimal et d'une grande rentabilité. Elles répondent également aux normes de qualité telles que celles de la Chine, de l'ASME et de l'UE.

Capacité : <100 000 m³/an

Autoclaves : 3-4

Produit final : Blocs AAC/dalles en béton cellulaire

Norme : Chine, ASME, UE et autres

Niveau d'automatisation : semi-automatique, automatique

Matériau des briques : Cendres volantes/Sable

Dimension de la brique : personnalisée

Surface de l'usine : 4000 -5000 m2

Certificat : ISO 9001

Quel est le coût d'une mini-usine de fabrication de blocs AAC ?

Le coût d'une mini-usine de fabrication de blocs AAC est très variable et dépend de plusieurs facteurs. D'une manière générale, l'investissement total pour une petite ligne de production AAC d'une capacité annuelle de 300 000 à 100 000 mètres cubes se situe dans la fourchette suivante $250,000 à $800,000.

- Ligne de production manuelle en Inde/Asie du Sud-Est : $250 000-400 000

- Ligne de production semi-automatique en Chine : $350 000-550 000

- Ligne de production entièrement automatisée répondant aux normes européennes et américaines CE : $600 000-800 000

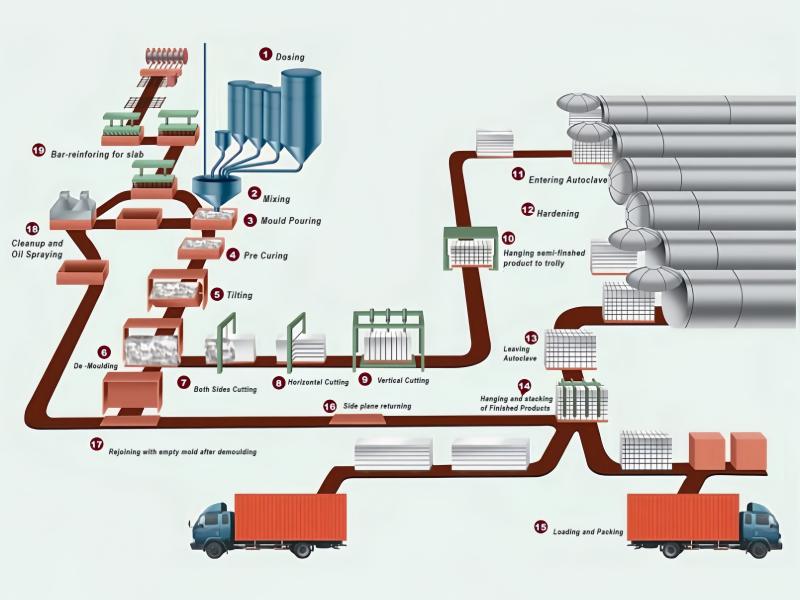

Processus de fabrication des mini-centrales AAC

1. Traitement des matières premières

Le processus commence par le traitement des matières premières. Les cendres volantes ou le sable sont transportés par des bandes transporteuses jusqu'à un broyeur à boulets pour y être broyés. Après le broyage, la boue obtenue est pompée dans un réservoir de stockage de boue en vue d'une utilisation ultérieure.

2. Dosage et mélange

La chaux et le ciment sont acheminés vers des balances de mesure de poudre sèche, où ils sont mesurés avec précision. La boue du réservoir de stockage est également pompée vers une balance automatique. Les matériaux mesurés sont ensuite mélangés dans un malaxeur et versés dans des moules.

2. Moulage, rinçage et pré-polymérisation

La pâte mélangée est versée dans des moules, qui sont ensuite placés dans une salle de durcissement maintenue à une température de 50 à 70 °C. Après 2 à 3 heures de pré-cuisson, les blocs commencent à se solidifier.

3. Démoulage et découpe

Une grue de retournement est utilisée pour transporter le moule et le bloc jusqu'à un chariot de découpe pour le démoulage. Le chariot de découpe transporte ensuite le bloc vers une série de machines de découpe, notamment des machines de découpe à niveau, de découpe verticale et de découpe sur deux côtés. Le matériau de rebut supérieur est également retiré à ce stade.

4. Autoclavage

Les demi-produits coupés sont regroupés devant l'autoclave. Une machine de levage ou un traîneur déplace ensuite les chariots à vapeur chargés des blocs dans l'autoclave pour le traitement à la vapeur, qui dure généralement de 10 à 12 heures. Ce processus améliore considérablement la résistance et la durabilité des blocs AAC.

5. Emballage et chargement

Une fois les blocs sortis de l'autoclave, une machine de séparation est utilisée pour les séparer couche par couche. Les produits finis sont ensuite serrés par un cintre et placés sur une ligne d'emballage sur des palettes en bois. Enfin, des chariots élévateurs transportent les produits emballés jusqu'à l'entrepôt où ils sont empilés conformément aux spécifications.

Principaux équipements utilisés dans la mini-usine de fabrication de blocs AAC

Broyeur à billes: Indispensable pour broyer les cendres volantes ou le sable à la finesse requise.

Mélangeur de boues: Assure le mélange homogène des différentes matières premières.

Moules AAC: L'endroit où la boue est versée pour prendre la forme des blocs.

Machines de découpe: Il s'agit notamment de machines de coupe à niveau, de coupe verticale et de coupe bilatérale, qui façonnent les blocs avec précision.

Autoclave: Le cœur du processus, où se produit le traitement à la vapeur à haute température.

Chariot de ferry: Facilite le mouvement des matériaux et des semi-produits au sein de l'usine.

Avantages de la mini-centrale de fabrication de blocs AAC

Moins l'investissement: Elle nécessite moins de machines, moins d'espace dans l'usine et utilise moins d'énergie et de main-d'œuvre que les usines à grande échelle. Cela permet de réduire à la fois les coûts initiaux et les dépenses d'exploitation courantes.

Gestion facile: Notre mini usine automatique de blocs AAC est simple à utiliser, à gérer et à entretenir. Son système de dosage automatique augmente l'efficacité et la précision de l'alimentation, ce qui est la clé d'une qualité constante des blocs AAC.

Technologie modernisée: Malgré sa petite taille, elle respecte les mêmes normes élevées que les grandes usines. Cela permet d'obtenir des blocs AAC de qualité supérieure, dotés d'excellentes propriétés d'isolation, de résistance au feu et de légèreté.

Respect de l'environnement: Elle utilise des matières premières durables et le produit final est également vert. Sa capacité de production étant inférieure à celle des usines de taille moyenne ou grande, son empreinte carbone est plus faible.

Services que vous pouvez obtenir auprès de nous

Conception personnalisée du processus et de l'agencement de l'usine de blocs AAC :

Nos ingénieurs expérimentés concevront un processus de production et un plan d'implantation qui maximisent l'efficacité et la productivité tout en minimisant les coûts.

Fabrication et fourniture de machines à blocs AAC :

Nous fournissons des machines à blocs AAC de haute qualité.

Ingénierie, construction, installation d'équipements, formation du personnel :

Nous proposons des solutions clés en main qui comprennent l'ingénierie, la construction, l'installation des équipements et la formation complète du personnel. Notre équipe veillera à ce que votre usine soit opérationnelle en un rien de temps.

Essai de production d'une usine AAC complète :

Avant de remettre le Usine de production de CAA nous procéderons à un essai de production de l'équipement de la chaîne de production afin de nous assurer que tout fonctionne normalement.

Conseils pour l'aménagement d'une petite usine de blocs AAC

- Le parc à matières premières est situé près de la route afin de réduire les manipulations répétées.

- Une disposition en forme de I est adoptée pour assurer le mouvement unidirectionnel des chariots de moulage.

- Les autoclaves parallèles partagent une seule chaudière afin de réduire la tuyauterie.

- Les zones de stockage et de chargement/déchargement sont situées du même côté, avec un rayon de braquage des chariots élévateurs de ≤5 mètres.

- Une zone de 10 m x 20 m est réservée à la deuxième phase d'expansion - l'ajout de deux autoclaves pour doubler la capacité de production.

Pourquoi nous choisir ?

Personnalisation: Nous proposons une conception personnalisée du processus et de l'agencement de la mini-usine de blocs AAC. Notre équipe d'experts travaille en étroite collaboration avec nos clients pour s'assurer que l'usine est adaptée à leurs besoins de production spécifiques, aux conditions du site et aux contraintes budgétaires.

Des machines de haute qualité: Nous sommes un fabricant et fournisseur de premier plan de mini-usine à blocs AAC. Tous nos équipements sont fabriqués selon les normes les plus strictes, ce qui garantit un faible taux de défaillance et des coûts d'entretien réduits. Cela se traduit par des coûts d'exploitation minimes et des rendements élevés pour nos clients.

Certifications mondiales: CE, ASME, SONCAP (Certification d'exportation).

Usine de CAA apparentée

En rapport : Fabricants de machines à blocs AAC, 200 000 m3/an Usine de blocs AAC, 400 000 m3/an Usine AAC