Una planta de hormigón celular autoclavado de mediana escala es una línea de producción de hormigón celular autoclavado con una producción anual de 100.000 m³ a 200.000 m³. El coste de nuestra planta de hormigón celular a mediana escala oscila entre $1 millón y $3 millones.

Para los empresarios que buscan un equilibrio entre las operaciones a pequeña y gran escala, las plantas de CAA de tamaño medio se han convertido en una opción prometedora.

¿Cuál es el coste de la planta de hormigón celular a mediana escala?

El coste de un planta mediana de hormigón celular depende de varios factores, como la capacidad de producción, el nivel de automatización y la calidad de los equipos. En general, la inversión total para una planta de hormigón celular de tamaño medio con una capacidad de producción anual de 100.000 a 200.000 metros cúbicos oscila entre $1 y $3 millones de dólares.

Planta semiautomatizada de hormigón celular (llave en mano): US$1,2-1,6 millones

Planta de hormigón celular totalmente automatizada (llave en mano): US$1,7-2,3 millones

Para servicios EPC en el extranjero, incluida la instalación, añada un suplemento de 10-15%

Parámetros técnicos de la línea de producción de hormigón celular medio

Nivel de automatización: Semiautomático y totalmente automático.

Producción diaria: 330m³ a 650 m³(8-16 horas de funcionamiento)

Densidad del producto acabado: 400 a 650 kg/m³ (calidades B04-B06)

Precisión de corte: ±1 mm

Curado en autoclave: 180 a 200°C, 1,0 a 1,3 MPa, 8 horas

Potencia instalada: 800 a 1200 kW

Ocupación: de 8.000 a 12.000 m²

Consumo de energía: De 1.000 a 2.000 kW

Requisitos de tensión: 380 a 440 V, compatible con fuentes de alimentación industriales estándar.

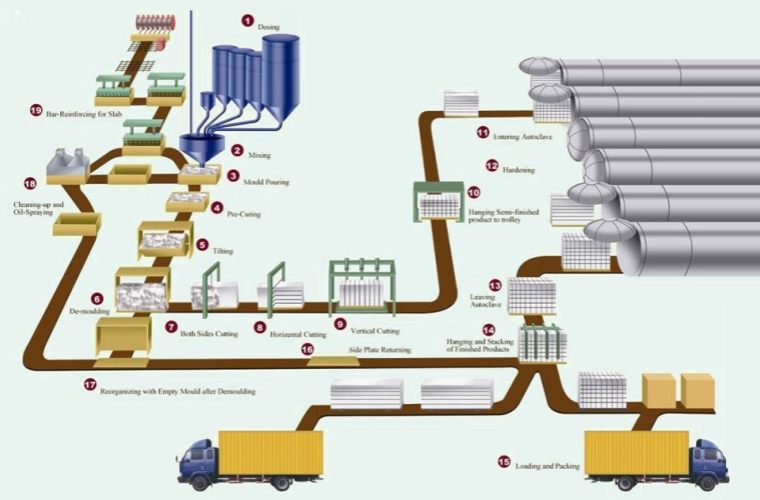

Proceso de producción de una planta de hormigón celular a mediana escala

El proceso de producción de una planta de hormigón celular de tamaño medio es esencialmente similar al de una planta pequeña, pero con mayor eficacia y capacidad.

1. Preparación y molienda de las materias primas: Las materias primas como las cenizas volantes (o arena), la cal y el cemento se trituran y muelen hasta obtener un polvo fino.

2. Dosificación y mezcla: Las materias primas molidas, el agua y el polvo de aluminio (como agente espumante) se dosifican y mezclan en una mezcladora de gran capacidad.

3. Vertido y espumado: La mezcla se vierte en grandes moldes donde se espuma. La mezcla se expande hasta casi duplicar su volumen original, formando una estructura de panal.

4. Precurado: Los moldes que contienen la mezcla espumada se trasladan a una zona de precurado durante 3-4 horas, lo que permite que la mezcla se solidifique en un estado semisólido y esté lista para el corte.

5. Corte: Los bloques se extraen de los moldes y se cortan a las medidas precisas con una máquina cortadora.

6. Autoclave: Los bloques cortados se colocan en un autoclave y se procesan a una temperatura alta de 180-200°C y a una presión alta de 1,0-1,3 MPa durante 8-12 horas.

7. Embalaje y almacenamiento: Los bloques acabados se embalan utilizando máquinas de embalaje automatizadas y se almacenan en un área designada a la espera de su envío.

Equipamiento de la planta de hormigón celular a mediana escala

Equipos de trituración y molienda

Las trituradoras de mandíbulas y los molinos de bolas se utilizan para triturar y moler las materias primas hasta alcanzar la finura deseada.

Equipos de mezcla y dosificación

Dosificadores de peso (para una dosificación precisa) y mezcladores de alta velocidad (para garantizar una mezcla completa de las materias primas).

Moldes y transportadores de moldes

Moldes de gran tamaño fabricados en acero de alta calidad, junto con transportadores para facilitar el transporte de los moldes durante la producción.

Equipos de corte

Avanzadas sierras multihilo para el corte de alta precisión de grandes bloques en diversos tamaños.

Autoclaves

Equipo de gran capacidad capaz de procesar grandes lotes de bloques, lo que permite un curado al vapor eficaz.

Sistemas de transporte y manipulación

Una red de cintas transportadoras, grúas y carretillas elevadoras transporta materias primas, moldes y productos acabados, agilizando el proceso.

Ventajas de una planta de hormigón celular de tamaño medio

- Capacidad de producción equilibrada: La capacidad de producción de una planta mediana no es ni demasiado pequeña para limitar el alcance del mercado ni demasiado grande para ser inmanejable.

- Escalabilidad: Añadiendo un reactor adicional se pueden alcanzar los 300.000 m³.

- Mano de obra moderadaPueden operar entre 25 y 30 personas.

- Flexibilidad y adaptabilidad: Pueden adaptarse a los cambios de la demanda del mercado mejor que las grandes plantas.

- Mejores márgenes de beneficio: Con una mayor producción y menores costes unitarios, las plantas medianas tienen potencial para lograr mejores márgenes de beneficio que las pequeñas.

Desglose de costes de un proyecto de fábrica de hormigón celular de tamaño medio

Tomemos como ejemplo una línea de producción semiautomática de 150.000 m³/año construida en Asia.

| Coste Partida | USD (Diez mil) | Descripción |

|---|---|---|

| 1. Terrenos e infraestructuras | De 250.000 a 350.000 | Alquiler de 10.000 ㎡ + taller de estructura metálica + carreteras |

| 2. Equipamiento e instalación | 850.000 a 1.000.000 | Incluidas máquinas de corte, autoclaves, calderas y formación |

| 3. Capital circulante de materias primas | De 80.000 a 120.000 | Inventario de 60 días (cenizas volantes, cal, cemento, polvo de aluminio) |

| 4. Trabajo (primer año) | De 60.000 a 90.000 | 25-30 personas, media de 400 USD al mes |

| 5. Servicios públicos (primer año) | De 90.000 a 130.000 | Electricidad 1,2 millones de kWh, agua 40.000 ㎡, gas natural 800.000 ㎡. |

| 6. Licencias y conformidad | De 20.000 a 40.000 | Evaluación medioambiental, certificación de calderas, certificación de productos |

| 7. Varios | De 30.000 a 50.000 | Piezas de repuesto, seguro, funcionamiento de prueba |

| Total | ≈ 1.400.000 a 1.800.000 | Solución llave en mano que permite la producción inmediata de ladrillos tras la entrega |

10 factores que influyen en el coste de una planta de hormigón celular de mediana escala

Capacidad de producción:

Una mayor capacidad de producción requiere más equipos y mayores infraestructuras, lo que conlleva un aumento de los costes.

Nivel de automatización:

El grado de automatización influye significativamente en los costes. Las plantas totalmente automatizadas son más caras pero más eficientes.

Ubicación:

Los costes del terreno, de la construcción y de los servicios públicos varían según la ubicación, lo que repercute en el coste total de una planta.

Calidad y marca del equipo:

Los equipos de alta calidad de fabricantes reputados son más caros, pero ofrecen mayor fiabilidad y una vida útil más larga.

Disponibilidad de materias primas:

La proximidad a las fuentes de materias primas reduce los costes de transporte, lo que repercute en el coste global de una planta.

Planta de hormigón celular a mediana escala VS. Gran planta de hormigón celular

Inversión inicial: La inversión inicial para una planta de AAC de tamaño medio es significativamente inferior a la de una planta grande.

| Indicador | Mediana (150.000 m³) | De gran tamaño (300.000 m³) |

|---|---|---|

| Inversión total | 1,4-1,8 millones USD | 2,8-3,4 millones de USD |

| Periodo de amortización | 18-24 meses | 24-30 meses |

| Consumo de energía por unidad | 30 kWh/m³ | 27 kWh/m³ |

| Número de empleados | 25-30 personas | 50-60 personas |

| Método de expansión | Añadir una línea de autoclave | Necesidad de construir nuevos talleres |

| Radio de mercado | 300 km | Más de 500 km |

Además, las fábricas medianas tienen menos riesgos que las grandes. Una menor inversión inicial implica menos riesgo financiero, y son más flexibles para adaptarse a los cambios del mercado.

Cómo reducir el coste medio de la planta de ladrillos de hormigón celular

- Instalar cuatro reactores inicialmente y añadir otros dos más adelante.

- En un principio, se utilizarán controles electrónicos estándar nacionales y, una vez estabilizado el flujo de caja, se pasará a componentes CE.

- Arrendamiento de terrenos y construcción de calderas de transferencia, lo que supone un ahorro adicional de 10% en pagos iniciales.

- Firma de un contrato a largo plazo de 10 años con una central eléctrica para el suministro de cenizas volantes a $0-3/t.

- Solicite bonos verdes, con tipos de interés 1-2% más bajos que los de referencia.

Retorno de la inversión en plantas de hormigón celular de tamaño medio

Debido a las economías de escala, las plantas de AAC de tamaño medio suelen ofrecer un mayor potencial de retorno de la inversión que las plantas pequeñas. Una planta puede empezar a generar beneficios en 18-24 meses de funcionamiento.

En la rentabilidad influyen factores como la eficiencia de la producción, los costes de las materias primas y el precio de mercado de los bloques de hormigón celular. La rentabilidad de la inversión suele oscilar entre 15% y 25% al año.