L'industrie mondiale de la construction adopte des blocs AAC légers, thermiquement isolants et résistants au feu à un rythme annuel supérieur à 7%. La maîtrise des coûts des usines de blocs AAC détermine la rapidité du retour sur investissement et la compétitivité.

Nous présentons ici les coûts de l'usine de blocs AAC à différentes échelles, les facteurs qui affectent votre marge bénéficiaire, la manière de réduire les coûts pour maximiser les profits, et le calcul du retour sur investissement.

Mini/petit Bloc AACk Plante: 30000-100000 m3/an

Moyenne échelle CAA Block Plante: 100000-200000 m3/an

Grandes dimensions CAA Block Plante: Capacité200000-500000 m3/an

Coût des usines de blocs AAC de différentes tailles

| Échelle | Plage de capacité | Coût de l'équipement et de l'installation | Coût du terrain et de l'infrastructure | Fourchette d'investissement total | Période de récupération estimée |

|---|---|---|---|---|---|

| Petit | 30,000-100,000 m³ | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2,0-2,5 ans |

| Moyen | 100,000-200,000 m³ | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2,0-2,8 ans |

| Grandes dimensions | 300,000-500,000 m³ | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2,5-3,5 ans |

La période de récupération est estimée sur la base d'une marge bénéficiaire nette de 25-30%. La période réelle est sujette aux fluctuations des prix du marché, du taux d'utilisation des capacités et de l'efficacité du contrôle des coûts.

10 Facteurs influençant le coût de l'usine de blocs AAC

Lors de la planification d'un investissement dans une usine de blocs AAC, les 10 facteurs suivants affectent directement la rentabilité du projet :

1. Échelle et processus de production

L'itinéraire du processus détermine l'investissement initial : Bien que le processus d'autoclavage ait des coûts d'équipement plus élevés, il répond aux normes de résistance du produit et peut obtenir une certification internationale, ce qui le rend adapté au marché haut de gamme. Le procédé sans autoclavage réduit les coûts d'équipement de 60%, mais il est limité par les exigences de résistance et de certification et ne convient qu'à la demande régionale bas de gamme.

2. Différences de formulation des matières premières

Le système de matières premières a un impact direct sur les coûts : Les formulations à base de cendres volantes ont le coût le plus bas, suivies par les formulations à base de sable, et les formulations à base de laitier ont le coût le plus élevé en raison de leurs exigences plus élevées en matière d'équipement. La différence de prix entre les trois matières premières peut atteindre $5-12 par mètre cube, de sorte que le choix doit être basé sur les conditions locales des matières premières.

3. Configuration du niveau d'automatisation

Une ligne de production semi-automatisée permet d'économiser 20% sur l'investissement initial, mais nécessite 8 à 10 travailleurs supplémentaires par équipe, ce qui se traduit par des coûts de main-d'œuvre élevés à long terme. Une ligne de production entièrement automatisée (y compris la palettisation robotisée) nécessite un investissement supplémentaire de 150 000 à 200 000 T, mais réduit les coûts de main-d'œuvre de 701 T, la différence étant récupérée en 3 à 5 ans.

4. Coûts des équipements de base

Prenons l'exemple d'une usine de taille moyenne d'une capacité de 150 000 m³/an :

- Concasseur à mâchoires + broyeur à boulets : $60 000-80 000

- Machine de découpe de haute précision : $75 000-100 000

- Deux autoclaves Ø2m × 27m : $300 000-400 000

- Chaudière à vapeur 10t/h : $30,000-50,000

- Système automatique de dosage + d'emballage + de palettisation robotisée : $150 000-250 000

5. Coûts fonciers

Un site de 13 000 à 33 000 m² est nécessaire. Un site proche d'une centrale électrique (pour obtenir des cendres volantes) ou d'un port (pour réduire les coûts de transport du sable et des scories) peut réduire les coûts logistiques de 5-8%, ce qui optimise considérablement les coûts d'exploitation à long terme.

6. Soutien aux services publics

Comprend une sous-station de 315 kVA, un système de circulation d'eau de 150 m³/jour et un équipement d'air comprimé de 2 t/h. Le coût de la rénovation ou de la nouvelle construction doit être évalué en fonction des conditions d'infrastructure locales.

7. Protection de l'environnement et investissements en matière de sécurité

Les dépoussiéreurs, les enceintes de protection contre le bruit et un système de récupération des boues usées coûteront environ $50.000-$100.000 pour garantir la conformité aux normes d'émission, éviter les pénalités environnementales et contribuer à faire passer l'évaluation de l'impact sur l'environnement du premier coup.

8. Droits d'autorisation et de mise en conformité

Cela couvre les rapports d'évaluation de l'impact sur l'environnement, les licences de production, les certifications de matériaux de construction écologiques et d'autres coûts, qui s'élèvent approximativement à $5.000-$10.000, et constitue une condition préalable à l'exploitation légale du projet.

9. Réserves de fonds de roulement

Un stock de 45 à 60 jours de matières premières et de produits finis, soit environ 15% de l'investissement total, doit être réservé pour assurer la continuité de la production.

10. Autres réserves nécessaires

Cela comprend l'assurance du matériel, la formation technique, les pièces de rechange, les dépenses initiales de marketing et de promotion, ainsi que les dépenses imprévues. Nous recommandons de mettre de côté 8-10% de l'investissement total pour faire face aux situations imprévues pendant la mise en œuvre du projet.

En calculant en détail les facteurs ci-dessus, nous pouvons identifier avec précision l'espace d'optimisation des coûts et transformer chaque investissement en compétitivité.

Comment réduire le coût de l'usine de blocs AAC

Approvisionnement local en matières premières

Le fait de limiter le transport des cendres volantes à un rayon de 80 kilomètres permet de réduire les coûts de $6-8 par mètre cube. Cela permet également de garantir des partenariats à long terme avec les sites de production, de stabiliser l'approvisionnement et de contrôler les prix.

Forfait annuel d'entretien de l'équipement

La signature d'un contrat de maintenance tout compris de trois ans avec le fabricant permet de réduire les coûts d'immobilisation imprévus de 40%, d'augmenter l'utilisation des équipements à plus de 90% et de minimiser les pertes de production.

Utilisation efficace de l'énergie

La consommation d'électricité en dehors des heures de pointe permet d'économiser 20%, et la vapeur d'échappement de l'autoclave est recyclée dans la chaudière, ce qui permet d'économiser 8-12% de gaz naturel par an. Ces deux stratégies combinées permettent de réaliser des économies d'énergie annuelles de 15-25%.

Comment calculer le retour sur investissement

- Recueillir des données financières clés : investissement total (capital initial), production annuelle, prix par bloc, marge bénéficiaire et coûts d'exploitation.

- Calculer le revenu annuel : Recettes annuelles = Production annuelle × Prix par bloc.

- Calculer le bénéfice net annuel : Il peut être calculé en soustrayant les coûts d'exploitation des recettes annuelles ou en multipliant les recettes annuelles par la marge bénéficiaire.

- Calculer le retour sur investissement (ROI) : Retour sur investissement (%) = (Bénéfice net annuel / Investissement total) × 100.

- Calculer le délai de récupération (facultatif) : Délai de récupération (années) = Investissement total / Bénéfice net annuel.

Par exemple, en supposant un investissement total de 1T4T3 millions, une production annuelle de 600 000 blocs, un prix de vente de 1T4T8 par bloc, une marge bénéficiaire de 301T3, et des coûts d'exploitation de 1T4T3,36 millions, on obtient un revenu annuel de 1T4T4,8 millions, un bénéfice net annuel de 1T4T1,44 millions, un retour sur investissement de 481T3 et une période de récupération de 2,08 ans.

3 Coût de l'usine de fabrication de blocs AAC

Mini usine AAC de 50 000 m³/an

Equipement: $600,000 USD

Usine avec structure en acier: $150,000USD

Coût total: $900,000 USD

Délai de récupération: 18 mois

Usine de taille moyenne avec 200 000 m³/an

Equipement: $1,8 million USD

Usine : $500,000 USD

Terre: $300,000 USD

Délai de récupérationDurée de l'engagement : 24 mois

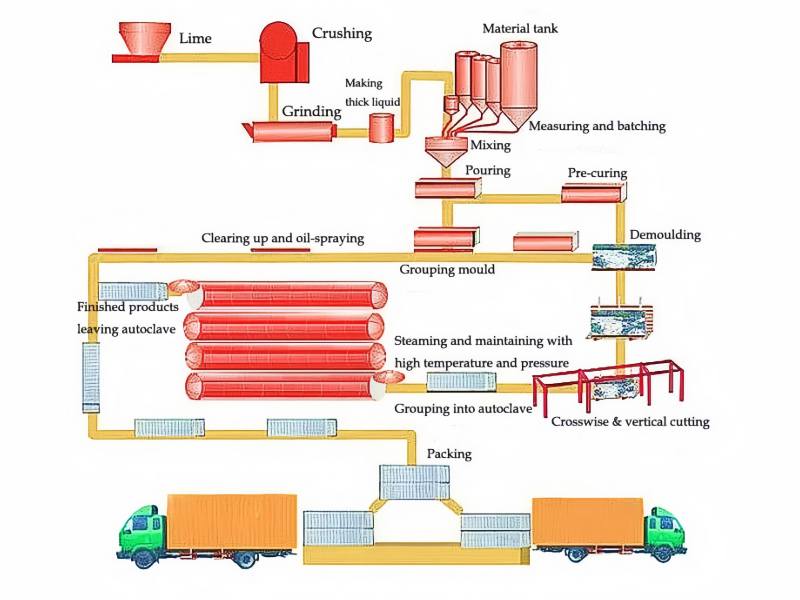

Processus de fabrication des blocs AAC

Traitement des matières premières → Mélange → Versement → Prépolymérisation statique → Découpe → Autoclavage Polymérisation → Produit fini Traitement

1. Traitement des matières premières: Le sable est concassé et broyé à la finesse souhaitée. Le ciment, la chaux et le gypse sont stockés dans des silos et la poudre d'aluminium est mélangée à de l'eau pour former une boue d'aluminium.

2. Dosage et mélange: Les différentes matières premières sont pesées selon des proportions précises, puis soigneusement mélangées dans un malaxeur pour former une boue uniforme.

3. Verser: La boue mélangée est versée dans des moules en acier. La taille et la forme des moules peuvent être conçues pour répondre aux spécifications des blocs souhaités.

4. Prépolymérisation statique: Les moules contenant la suspension sont transportés dans une zone de pré-polymérisation où la suspension durcit progressivement dans des conditions de température et d'humidité appropriées pour atteindre sa résistance initiale. Ce processus dure généralement plusieurs heures.

5. Découpage: Après le durcissement préalable de la suspension, celle-ci est découpée à la taille et à la forme souhaitées à l'aide d'un équipement de coupe de haute précision, d'un fil d'acier ou de lames.

6. Polymérisation en autoclave: Les blocs sont placés dans un autoclave et durcis pendant plusieurs heures à des températures de 175-200°C et à des pressions de 10-15 bars, ce qui améliore considérablement la résistance et la durabilité des blocs.

7. Transformation des produits finis: Après le durcissement en autoclave, les blocs sont retirés de l'autoclave et transportés vers une zone de stockage. Après inspection et emballage, ils sont prêts à être expédiés.

Machines en Bloc AAC Fabrication

1. Équipement de manutention des matières premières

Broyeur à billes: Utilisé pour le broyage fin de matériaux siliceux et calcaires tels que le sable, les cendres volantes et la chaux.

Concasseur à mâchoires: Broyer les matières premières volumineuses (telles que le calcaire) en vue de leur broyage ultérieur.

2. Système de mélange et de dosage

Mélangeur: Un mélangeur à arbre vertical est couramment utilisé pour mélanger uniformément les matériaux siliceux et calcaires, les agents générateurs de gaz (poudre d'aluminium) et les agents de conditionnement (gypse) afin de garantir une qualité constante des blocs.

Système de mise en lots: Mesure et contrôle avec précision le ratio d'entrée des matières premières pour s'assurer que les propriétés des blocs, telles que la résistance, la densité et la porosité, répondent aux normes spécifiées.

3. Équipement de moulage et de coulée

Moules: Fabriqués en acier et conçus pour s'adapter à la taille du bloc, ils retiennent la boue mélangée et la façonnent.

Matériel de coulée : Assure un transfert en douceur de la boue vers le moule, en évitant les bulles d'air et une distribution inégale.

4. Équipement de polymérisation et de durcissement

Chambre de pré-polymérisation : Permet à la boue de se solidifier initialement et de se renforcer dans un environnement à température et humidité contrôlées, la préparant ainsi à un traitement ultérieur.

Autoclave: Il s'agit d'une grande cuve sous pression qui utilise la cuisson à la vapeur à haute température et à haute pression pour induire des réactions chimiques dans les matières premières, formant une structure solide et stable et améliorant la résistance et la durabilité des blocs.

5. Équipement de coupe et de finition

Machine à découper: Découpe les blocs pré-cuits horizontalement et verticalement (par exemple, à l'aide d'une scie à fil) afin de garantir la précision des dimensions.

Équipement de finition: Optimise l'état de surface des blocs par des procédés tels que le meulage afin de répondre aux exigences esthétiques et fonctionnelles.

Défis et solutions dans la production de blocs de béton cellulaire

Défis

1. Investissement initial élevé, nécessitant d'importants investissements en matériel, en terrains et en infrastructures.

2. La production repose sur des réactions chimiques et des processus de durcissement précis, ce qui nécessite une main-d'œuvre qualifiée.

3. Une concurrence intense sur le marché, sous la pression des marques établies et des nouveaux entrants.

4. La fluctuation du coût des matières premières a un impact direct sur les bénéfices de la production.

Solutions

1. Demander des subventions publiques, des prêts bancaires et des incitations fiscales pour atténuer les pressions liées à l'investissement initial.

2. Assurer une formation régulière pour améliorer les compétences des travailleurs et garantir l'efficacité de la production.

3. Augmenter les investissements promotionnels, respecter des normes de haute qualité et améliorer la compétitivité du marché.

4. Établir des partenariats à long terme avec les fournisseurs et signer des contrats fixes pour stabiliser les coûts des matières premières et l'approvisionnement.