Les mini-centrales AAC (béton cellulaire autoclavé) sont généralement des lignes de production à petite échelle dont la production annuelle est comprise entre 30 000 et 100 000 m³/an.

Pour les entrepreneurs qui démarrent une activité de production de blocs AAC, une petite ligne de production AAC est une option rentable et viable.

Le coût des mini-usines AAC est compris entre $250,000 et $800,000.

Quel est le coût d'une mini-usine AAC ?

Le coût d'une petite ligne de production AAC est très variable et dépend de plusieurs facteurs. D'une manière générale, l'investissement total pour une petite ligne de production AAC d'une capacité annuelle de 300 000 à 100 000 mètres cubes est compris entre 1T4250 000 et 1T4800 000.

- Ligne de production manuelle en Inde/Asie du Sud-Est : $250 000-400 000

- Ligne de production semi-automatique en Chine : $350 000-550 000

- Ligne de production entièrement automatisée répondant aux normes européennes et américaines CE : $600 000-800 000

Paramètres techniques de la petite ligne de production AAC

Capacité de production annuelle: 30 000-100 000 m³/Y (équivalent aux panneaux muraux de 150-500 unités résidentielles de 100m2).

Heures d'ouverture quotidiennes : 8 à 16 heures, production de 100 à 300 m³

Le produit fini est léger (400-625 kg/m³) mais suffisamment résistant pour supporter le poids (grades B04-B06).

Capacité de la mini-centrale de fabrication de blocs AAC

| Taille du moule (L×L×H) | Production journalière (m³) | Production annuelle (m³) | Surface de plancher | Spécification de l'autoclave |

| 2.0 × 1.2 × 0.6 m | 100 - 150 | 30,000 - 45,000 | 4,000 - 5,000 ㎡ | 2 unités de Φ2.0 × 31.5 m |

| 4.2 × 1.2 × 0.6 m | 160 - 220 | 50,000 - 70,000 | 5,000 - 6,500 ㎡ | 2 unités de Φ2.5 × 32 m et plus |

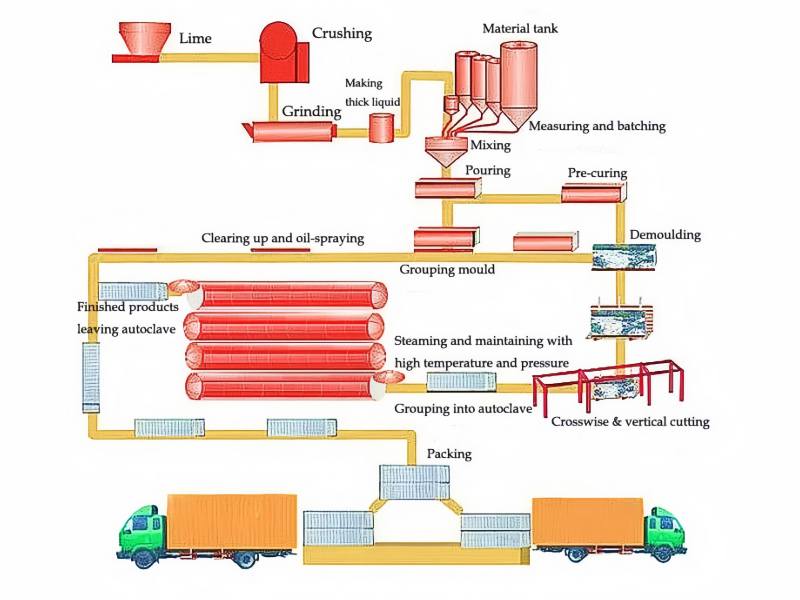

Processus de production des mini-blocs AAC

① Broyage des matières premières: Les cendres volantes (ou le sable), la chaux et le ciment sont broyés à une finesse semblable à celle de la farine pour faciliter les réactions chimiques.

② Mélange: Verser la poudre, l'eau et l'agent moussant (poudre d'aluminium) dans un grand mélangeur, et des bulles apparaissent en quelques secondes.

③ Mousse dans le moule: Le liquide est versé dans le moule, où des bulles le font gonfler de deux fois son volume, formant un corps vert.

④ Durcissement: Le corps vert est laissé à température ambiante pendant 2 à 3 heures pour se solidifier.

⑤ Tournage et découpage: Un fil métallique est utilisé pour couper le grand corps vert en petits morceaux de taille précise. Les déchets sont automatiquement recyclés.

⑥ Autoclavage: Les petites pièces sont placées dans un autoclave à 180-200°C et 1,0-1,3 MPa pendant 8-10 heures pour obtenir une résistance élevée.

⑦ Démoulage: Après refroidissement, les blocs/panneaux légers et très résistants en AAC sortent du four.

⑧ Emballage et palettisation: Des robots ou des humains empilent les produits finis, y apposent des codes-barres et les chargent directement en vue de leur expédition.

Principaux équipements utilisés dans la production de mini-blocs AAC

- Concasseur à mâchoires/broyeur à billes: Réduit la pierre en poudre.

- Mélangeur: Utilisé pour mélanger soigneusement les matières premières.

- Moules et plaques latérales: Les moules sont utilisés pour façonner les blocs AAC et les plaques latérales sont une partie importante de l'assemblage du moule. Par exemple, une petite ligne de production de CAA peut nécessiter 15 jeux de moules et 162 plaques latérales.

- Cutter: Des fraises de précision sont utilisées pour découper les blocs pré-cuits dans les dimensions souhaitées.

- Autoclave: Un grand récipient sous pression utilisé pour le durcissement à la vapeur des blocs de béton cellulaire. Une petite ligne de production de CAA nécessite généralement 3 à 4 autoclaves.

- Équipements de transfert et de convoyage: Les machines et les équipements de production, tels que les navettes et les grues, sont utilisés pour déplacer les moules, les blocs et les chariots tout au long du processus de production.

Concasseur à mâchoires

Mélangeur

Moules et plaques latérales:

Cutter

Autoclave

Équipements de transfert et de convoyage

Avantages d'une petite usine de blocs AAC

Faible investissement: L'investissement initial est faible, ne nécessitant que 1/6-1/8 du coût d'investissement d'une grande usine.

Adapté au marché local: En raison de leur capacité de production réduite, les petites lignes de production de CAA peuvent servir efficacement le marché local de la construction, en réduisant les coûts de transport des matières premières et des produits finis.

Site flexible: Même un ancien entrepôt de 4 000 mètres carrés peut être transformé.

Expansion facile: La capacité de production peut être doublée par l'ajout ultérieur d'équipements.

Remboursement rapide: Les études de cas montrent que les paiements d'équipement sont récupérés dans les 3 à 4 mois.

Combien coûte le démarrage d'une mini-usine de fabrication de blocs AAC ?

Le coût de démarrage d'une petite usine de blocs AAC varie en fonction de la région, des prix des matières premières sur le marché et des coûts de main-d'œuvre. Si l'on prend l'exemple d'une petite ligne de production avec une production annuelle de 30 000 à 50 000 mètres cubes, voici les limites supérieures des coûts en Chine :

1. Terrains et infrastructures

Une petite chaîne de production de CAA occupe généralement 3 000 à 5 000 mètres carrés ; si l'on adopte une disposition compacte, 1 200 mètres carrés (environ 12 000 pieds carrés) peuvent également être utilisés.

- Terre: Achat ou location, les prix varient considérablement selon la ville - US$80-120/mètre carré/an dans les villes de premier rang et US$10-30/mètre carré/an dans les villes de deuxième et troisième rangs. -

- Usine: Un atelier de construction métallique légère coûte 200-400 USD/m2, une charpente en béton 400-700 USD/m2 ; pour une petite ligne avec une production annuelle de 30 000 m³, un atelier de 800-1 200 m2 est suffisant, et l'entreprise générale de génie civil peut réaliser la toiture avec 50 000-150 000 USD.

2. Equipement

- Basique (semi-automatique)) : broyeur à boulets, station de dosage, mélangeur de coulée, cutter, deux autoclaves de 31,5 m, chaudière de 2 t/h. Prix total : $250 000-400 000.

- Mise à niveau (palettisation robotisée entièrement automatisée, emballage en ligne): Ajouter $80,000-150,000 au prix de base.

3. Coûts des matières premières

- Cendres volantes: Si la centrale se trouve à moins de 50 km, le transport par camion coûte $6-10/tonne.

- Ciment et chaux: Fluctuant avec les prix des matières premières, le prix moyen en Asie du Sud-Est en 2024 était de $60-75/tonne. Une petite ligne de production de 30 000 m³/an consomme 2 000 tonnes de ciment et 900 tonnes de chaux par an, avec un délai de paiement des matières premières de 30 à 45 jours. Un fonds de roulement de $50.000-70.000 est nécessaire.

- Poudre/pâte d'aluminium: Un matériau moussant essentiel, coûtant $3 200-3 600/tonne, avec une consommation annuelle de 12-15 tonnes.

4. Coûts de main-d'œuvre

- Semi-automatique: 15-20 personnes/deux équipes (2 pour le dosage, 3 pour la coupe, 4 pour la zone des bouilloires, 2 pour les chariots élévateurs, 1 pour les essais, 1 pour la réparation des machines, 3 pour la gestion).

- Entièrement automatisé: 10-12 personnes suffisent.

Sur la base du salaire moyen en Asie du Sud-Est de $300-500/personne/mois, le coût annuel de la main-d'œuvre s'élève à $50 000-120 000.

5. Coûts des services publics

- L'électricité: Capacité installée 400-800 kW, charge réelle 65%, consommation annuelle d'électricité 900 000-1,6 million de kWh. Prix de l'électricité industrielle $0,07-0,12/kWh, coût annuel $60 000-200 000.

- L'eau: La production de 1 m³ de produit fini nécessite 0,3-0,4 m³ d'eau, consommation annuelle 10 000-40 000 m³, coût de l'eau $3 000-12 000.

- Vapeur: Consommation de gaz naturel de la chaudière 70-90 m³/heure, consommation annuelle 250 000-400 000 m³, à $0,35/m³, coût approximatif $90 000-140 000.

6. Permis et conformité

Évaluation de l'impact sur l'environnement, évaluation de la sécurité, licence de production, protection contre les incendies et enregistrement des récipients sous pression de qualité alimentaire (autoclave), un paquet complet coûte de $5 000 à 15 000.

7. Frais divers

- Logistique: Les matières premières arrivant dans un rayon de 20-30 km coûtent $20.000-50.000 en fret annuel ; les produits finis vendus dans un rayon de 100 km coûtent $50.000-80.000 en fret.

- Maintenance: Les coûts annuels de maintenance de l'équipement représentent environ 2-4% du prix de l'équipement ; un stock de pièces de rechange de $10 000-20 000 est suffisant pour démarrer.

- Circonstances imprévues: Réserver 5% de l'investissement total comme fonds de réserve.

Facteurs influençant le coût d'une mini-ligne AAC

Niveau d'automatisation: Les lignes entièrement automatisées sont 20-30% plus chères que les lignes semi-automatisées, mais offrent 40% de main-d'œuvre en moins.

Système de matières premières: Les lignes de cendres volantes sont 5-10% moins chères que les lignes de sable.

Longueur de l'autoclave: 31 m contre 38 m, soit une différence de $80.000-100.000.

Normes électriques: Les composants certifiés CE/UL sont plus chers que les composants certifiés 15-25%.

Fabricant d'équipement et qualité: Les fabricants réputés pour la qualité de leurs équipements peuvent demander un supplément. Cependant, investir dans un équipement fiable permet de réduire les coûts d'entretien à long terme.

Sélection du site: Les coûts du terrain et les coûts de construction locaux varient en fonction de l'emplacement. Le choix d'un site bien desservi par les transports et proche des sources de matières premières et des marchés peut également avoir une incidence sur les coûts de transport.

Capacité de production: Les petites lignes de CAA ayant des capacités de production plus importantes (près de 500 mètres cubes par jour) peuvent nécessiter davantage d'équipements et d'infrastructures, ce qui augmente les coûts.

Façons de réduire les coûts d'installation pour les petites lignes de fabrication de CAA

- Choisir un équipement semi-automatique ou manuel: Si votre budget est limité, le choix d'un équipement semi-automatique ou manuel par rapport à un équipement entièrement automatisé peut réduire considérablement votre investissement initial.

- Approvisionnement local en matières premières: L'achat de matières premières auprès de fournisseurs locaux permet de réduire les coûts de transport.

- L'utilisation de conteneursLes structures préfabriquées en acier sont 30% moins chères que les centrales à béton traditionnelles.

- Négocier avec les fabricants d'équipements: Essayez de négocier de meilleurs prix, des conditions de paiement ou des offres groupées avec les fabricants d'équipement.

- Aménagement efficace de l'usine: Concevoir un aménagement efficace de l'usine afin de minimiser le besoin d'infrastructures et d'équipements excessifs.

Coût d'une mini-centrale AAC VS. Coût d'une grande usine AAC

| Indicateur | Mini-ligne (30 000 m³/an) | Grande ligne (300 000 m³/an) | Remarques |

| Investissement en ligne unique | 0,475 M USD | 3,0-3,5 M USD | Environ 1/6-1/7 de la grande ligne |

| Période de récupération | 3-4 mois | 12-18 mois | Les petites usines ont un flux de trésorerie plus rapide |

| Consommation d'énergie par unité | 34 kWh/m³ | 29 kWh/m³ | Gap < 15%, ce qui est acceptable |

| Difficulté d'expansion | Capacité modulaire +50% | Nécessite la construction et l'approbation d'une nouvelle usine | Possibilité de mise à niveau à tout moment au cours de la phase ultérieure |

| Difficultés de gestion | Opérationnel avec 15 personnes | Équipe de plus de 80 personnes | Les coûts de main-d'œuvre et la complexité des petites installations sont considérablement réduits. |