Memimpin jalan

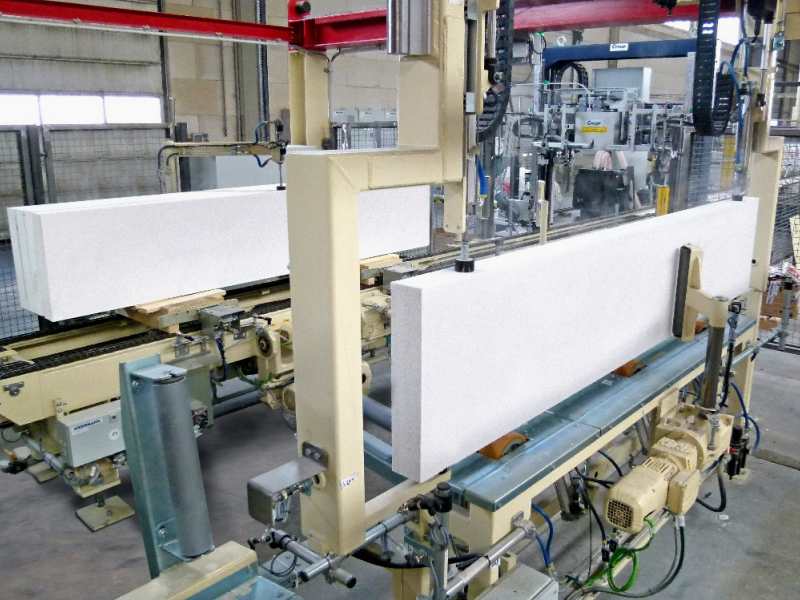

Loji Pembuatan Blok AAC

Kilang pembuatan blok konkrit berudara (AAC), juga dikenali sebagai kilang blok AAC, ialah sistem pengeluaran lengkap yang memproses pelbagai bahan mentah menjadi bahan binaan berprestasi tinggi melalui operasi berbilang peralatan yang diselaraskan.

Intinya adalah untuk mencampurkan simen, kapur, abu terbang (atau pasir), gipsum, serbuk aluminium (agen berbuih) dan bahan mentah lain dalam perkadaran saintifik, dan kemudian melalui satu siri proses seperti membancuh, mencampur, menuang, memotong, mengautoklaf dan pengawetan untuk akhirnya menghasilkan blok AAC penebat haba yang ringan, berkekuatan tinggi, panel ALC dan produk lain.

kapasiti: 30000 hingga 600000m³/Y

dengan penyelesaian tersuai

digunakan untuk: pengeluaran blok/panel AAC

Jenis separa automatik/automatik sepenuhnya

Projek turnkey

Perkhidmatan selepas jualan sepanjang hari+ gudang di luar negara

The Jualan Panas Loji Blok AAC

Loji Pembuatan Blok AAC

Kapasiti: 30000 hingga 600000m³/Tahun

Jenis: separa automatik/ automatik sepenuhnya

Keupayaan: kecil/ sederhana/ besar

Loji Blok AAC

Kapasiti: 30000 hingga 600000m³/Tahun

Jenis: separa automatik/ automatik sepenuhnya

Keupayaan: kecil/ sederhana/ besar

Jentera Pembuatan Blok AAC

Kapasiti: 30000 hingga 600000m³/Tahun

Jenis: separa automatik/ automatik sepenuhnya

Keupayaan: kecil/ sederhana/ besar

Mesin Pembuat Blok AAC

Kapasiti: 30000 hingga 600000m³/Tahun

Jenis: separa automatik/ automatik sepenuhnya

Keupayaan: kecil/ sederhana/ besar

Loji Blok AAC Kecil

Kapasiti: 30000 hingga 100000m³/Tahun

Jenis: separa automatik/ automatik sepenuhnya

Keupayaan: kecil/ sederhana/ besar

Loji AAC Konkrit Berudara Autoklaf

Kapasiti: 30000 hingga 600000m³/Tahun

Jenis: separa automatik/ automatik sepenuhnya

Keupayaan: kecil/ sederhana/ besar

Harga Kilang

Berapakah Kos Loji AAC?

Sebagai pengeluar dan pembekal kilang blok AAC profesional, kilang AAC kami mempunyai harga yang kompetitif, dan anda boleh mendapatkan perkhidmatan selepas jualan terus daripada pengilang.

Harga Loji Blok AAC kami berjulat dari $400000 hingga $3500000 berdasarkan jenis dan kapasiti yang berbeza. Kami boleh menyediakan barisan pengeluaran tersuai dan harga mengikut keperluan khusus anda.

Proses Pembuatan

Bagaimana untuk menghasilkan blok AAC

1. Penyediaan dan pemprosesan bahan mentah

Dalam barisan pengeluaran blok konkrit berudara (AAC), peringkat penyediaan dan pemprosesan bahan mentah adalah pautan utama untuk memastikan kemajuan lancar pengeluaran seterusnya dan kualiti produk, yang melibatkan prarawatan dan penyediaan pelbagai bahan mentah teras.

Bahan mentah dalam peringkat ini terutamanya termasuk simen, kapur, abu terbang, gipsum, serbuk aluminium (agen berbuih) dan agregat halus. Setiap bahan mentah perlu diproses secara khusus untuk memenuhi keperluan pengeluaran.

penghancur rahang

kilang bola

lif baldi

tangki pembancuh buburan sisa

penghantar tali pinggang

pengumpan bergetar

silo

Penghancur rahang

Sebagai langkah pertama pemprosesan kasar bahan mentah, ia menghancurkan bahan mentah keras yang besar seperti kapur dan gipsum menjadi zarah yang memenuhi keperluan pemakanan kilang bebola.

Kilang bola

Ia menjalankan pemprosesan halus bahan mentah, mengisar lagi kapur hancur, abu terbang dan bahan lain kepada kehalusan tertentu. Kesan pengisaran secara langsung mempengaruhi kekuatan blok dan kehomogenan.

Silo

Sebagai pusat penyimpanan bahan mentah, ia menyimpan pelbagai bahan mentah seperti simen, kapur, abu terbang, dan lain-lain, untuk mencapai penyimpanan terperingkat dan bekalan stabil bahan yang berbeza.

Lif Baldi

Lif baldi bertanggungjawab terutamanya untuk mengangkut bahan mentah secara menegak (seperti kapur, gipsum, dll.) ke peralatan pemprosesan seterusnya, mencapai pemindahan bahan mentah yang cekap.

2. Mengumpul dan mencampurkan

Pengumpulan dan pencampuran adalah kunci untuk menukar bahan mentah pra-rawatan kepada buburan seragam. Bahan kering yang dirawat seperti simen dan kapur dihantar secara kuantitatif melalui peralatan pemeteran mengikut formula yang tepat, dengan ralat ≤±1%; buburan serbuk aluminium dan buburan sisa kepala pengisaran ditambah untuk penggunaan sumber.

Selepas memasuki pengadun, bahan mentah menjadi mengalir, buburan seragam melalui kacau berkelajuan tinggi. Masa dan keamatan kacau mesti dikawal untuk penyebaran penuh dan untuk mengelakkan gelembung pramatang keluar daripada kacau berlebihan. Buburan akhir memerlukan konsistensi dan kecairan yang betul untuk menstabilkan penuangan dan pembuih seterusnya, memastikan pori blok seragam dan prestasi yang konsisten.

penghantar skru

Pengadun

tangki pemeteran

serbuk aluminium peranti pemakanan kuantitatif automatik

Penghantar skru

Ia mengangkut bahan kering seperti simen, kapur, abu terbang, dan lain-lain yang disimpan dalam silo ke alat pemeteran. Jumlah penghantaran boleh dilaraskan untuk memastikan bahan mentah memasuki pautan batching seperti yang diperlukan. ,

Tangki pemeteran

Tangki pemeteran termasuk tangki pemeteran lumpur, skala pemeteran bahan kering, dsb.. Bahan mentah yang berbeza sepadan dengan alat pemeteran yang berbeza. Simen, kapur, abu terbang dan buburan buangan dikira secara ketat mengikut nisbah formula.

Pengadun

Selepas bahan mentah yang disukat dimasukkan ke dalam pengadun, ia dicampur sepenuhnya dalam pengadun untuk membentuk buburan yang seragam dan mengalir. Pengadun mesti mempunyai kapasiti kacau yang kuat untuk memastikan bahan mentah bercampur rata dalam masa yang singkat.

Peranti makan serbuk aluminium

Serbuk aluminium berfungsi sebagai agen berbuih, dan ketepatan penambahannya secara langsung menentukan struktur liang dan ketumpatan blok (menjejaskan ringan dan kekuatan). Peranti ini mencapai penambahan kuantitatif buburan serbuk aluminium melalui kawalan automatik.

3. Menuang dan mengawet

Penuangan dan pengawetan adalah penting untuk mencapai bentuk awal dan keliangan blok. Buburan campuran dituangkan ke dalam bingkai acuan. Serbuk aluminium bertindak balas dengan bahan alkali untuk membebaskan hidrogen, menyebabkan buburan mengembang dan membentuk kosong dengan keliangan seragam.

Selepas penjanaan gas, kosong diawetkan pada 50-70°C selama 2-4 jam untuk mengeras untuk dipotong. Pada masa ini, kosong terus menghidrat dan memejal, menghalang kerosakan semasa merobohkan/memotong.

Penuangan menentukan keliangan dan sifat ringan, manakala pengawetan memastikan kekuatan dan kebolehkerjaan.

mesin tuang

kerangka acuan (termasuk kereta acuan)

bilik pengawetan statik

Mesin tuang

Mesin menuang dengan tepat dan sekata menuang buburan sebati ke dalam bingkai acuan (atau troli acuan). Isipadu dan kelajuan penuangan mesti dikawal dengan ketat untuk memastikan pengedaran buburan sekata dalam bingkai acuan, meletakkan asas untuk pengegasan dan pengembangan seterusnya ke dalam badan hijau biasa.

Bingkai acuan

Bingkai acuan (termasuk kereta acuan) adalah bekas untuk buburan mengembang dan membentuk badan hijau. Bingkai acuan digunakan bersama-sama dengan kereta acuan untuk membawa buburan dan bergerak dengan kereta acuan ke penjanaan gas dan berehat ar

Bilik pengawetan statik

Ruang rehat menyediakan persekitaran suhu dan kelembapan yang stabil semasa fasa pengegas dan rehat. Sistem kawalan suhu dengan tepat mengekalkan suhu dalaman antara 40°C dan 70°C, memastikan tindak balas pengegasan lancar.

4. Memotong

Proses pemotongan adalah kunci untuk memproses badan hijau yang diawet statik ke dalam saiz standard, menentukan spesifikasi blok, ketepatan dan penampilan.

Badan hijau dengan kekuatan yang mencukupi diangkut ke kawasan pemotongan, di mana kepala berbilang bilah mesin pemotong konkrit berudara berfungsi bersama untuk pemotongan mendatar dan menegak, membahagikan badan hijau besar kepada blok atau plat standard.

Kualiti pemotongan mempengaruhi kadar lulus autoklaf dan pengawetan seterusnya, berfungsi sebagai proses teras untuk memastikan spesifikasi blok seragam dan kebolehgunaan pembinaan.

Mesin pemotong konkrit berudara

peralatan pemindahan kosong

peralatan kitar semula sisa

acuan/plat asas

peranti penentu kedudukan

peralatan penyingkiran habuk

Mesin pemotong konkrit berudara

Mesin pemotong dilengkapi dengan beberapa set kepala pemotong mendatar dan menegak yang berfungsi bersama-sama untuk memotong kosong dalam arah membujur, melintang dan mendatar, membahagikan kosong besar dengan tepat kepada blok atau panel dengan saiz set. Saiz dan kelajuan pemotongan boleh laras. ,

Peralatan pemindahan kosong

Peralatan pemindahan kosong: termasuk pengangkutan ulang-alik, traktor, dsb., bertanggungjawab untuk memindahkan kosong dengan lancar (bersama dengan bingkai acuan atau plat asas) selepas mereka berhenti ke mesin pemotong, dan memindahkan kosong yang dipotong ke proses seterusnya selepas pemotongan.

Bingkai/plat asas

Bingkai/plat asas: Kosong masih diletakkan pada bingkai atau plat asas semasa pemotongan, yang memberikan sokongan yang stabil untuk kosong untuk mengelakkan ubah bentuk atau tip semasa pemotongan.

Peralatan penyingkiran habuk

Peralatan penyingkiran habuk: Habuk akan dihasilkan semasa proses pemotongan. Peralatan penyingkiran habuk (seperti pengumpul habuk beg dan pembersih vakum) boleh menyerap habuk dalam masa, memperbaiki persekitaran kerja, dan menghalang habuk daripada melekat pada peralatan dan menjejaskan operasi normalnya.

5. Pengawetan autoklaf

Pengawetan autoklaf adalah langkah utama dalam pembentukan prestasi akhir blok. Ia menggalakkan tindak balas fizikal dan kimia dalam badan hijau melalui suhu tinggi dan tekanan tinggi.

Selepas pengawetan, kekuatan blok mencapai lebih daripada 90% nilai reka bentuk, dan ia mempunyai ciri-ciri penebat ringan dan haba. Ia adalah proses teras yang menentukan kualiti terakhirnya. ,

autoklaf

kereta pengawet wap

sistem saluran paip wap

dandang

sistem kawalan

bantu susun kosong

Autoklaf

Autoklaf adalah kunci untuk mencapai persekitaran pengawetan suhu tinggi dan tekanan tinggi. Ia boleh mengandungi blok dalam bekas tertutup dan menahan suhu 170-200°C dan tekanan 0.8-1.5 MPa. Prestasi pengedap dan rintangan tekanannya menentukan kekuatan muktamad blok.

Dandang

Dandang menyediakan stim tepu yang diperlukan oleh autoklaf dan merupakan peralatan teras untuk bekalan tenaga. Keluaran wap, tekanan dan kualiti dandang (seperti kekeringan) mesti dipadankan dengan tepat dengan keperluan autoklaf.

Kereta pengawet wap

Sebagai pembawa dan pengangkut untuk badan hijau, troli pengawetan berkaitan secara langsung dengan kestabilan pengawetan. Ia mestilah tahan haba, menanggung beban dan sejajar dengan trek dengan tepat untuk memastikan badan hijau disusun dengan kemas dan ditekankan secara sekata dalam autoklaf, memastikan aliran wap yang cekap.

Sistem kawalan

Sistem kawalan menggunakan penderia suhu, penderia tekanan dan kabinet kawalan PLC untuk memantau dan mengawal suhu dan parameter tekanan dengan tepat, serta kadar peningkatan atau penurunan, dalam autoklaf dalam masa nyata. Ini menghalang turun naik suhu dan tekanan yang disebabkan oleh ralat operasi manual.

6. Susun dan pemeriksaan produk siap

Susun dan pemeriksaan produk siap adalah langkah terakhir dalam barisan pengeluaran, penting untuk memastikan kawalan kualiti dan piawaian pengedaran.

Selepas blok sejuk selepas dikukus, pemeriksa kualiti menjalankan pemeriksaan rawak atau penuh berdasarkan kriteria standard untuk saiz, rupa, ketumpatan, kekuatan dan faktor lain, menghapuskan produk substandard untuk memastikan ia memenuhi keperluan penggunaan.

alat pemeriksaan

peralatan menyusun

peralatan pengendalian

Kemudahan bantuan

Alat pemeriksaan

Alat pemeriksaan: Pengukur pita, angkup dan alatan dimensi lain mengesan panjang blok, lebar, tinggi dan sisihan. Peralatan pencahayaan membantu pemeriksaan penampilan untuk retak, sudut yang hilang, dsb. Mesin ujian tekanan, meter ketumpatan dan instrumen khas lain menilai dengan tepat sifat fizikal seperti ketumpatan dan kekuatan.

Peralatan susun

Peralatan menyusun termasuk palet, rak dan palletizer. Palet membawa blok dan memudahkan pengendalian oleh forklift dan peralatan lain. Rak menyimpan blok dalam lapisan. Palletizer mengautomasikan susunan blok.

Mengendalikan peralatan

Peralatan pengendalian: seperti forklift dan traktor, digunakan untuk mengangkut blok yang layak dari kawasan pemeriksaan ke tapak susun, atau untuk melaraskan kedudukan blok dalam tapak susun.

,

Kemudahan bantuan

Kemudahan tambahan termasuk tempat perlindungan hujan, tikar kalis lembapan, dsb., digunakan untuk melindungi blok daripada hujan dan kelembapan. Pelbagai plat pengenalan, digunakan untuk menandakan spesifikasi, kelompok, tarikh pengeluaran dan status pemeriksaan blok, dsb.

Pengilang terkemuka dalam industri kilang blok AAC

Sediakan penyelesaian tersuai dan projek turnkey!

Ketahui lebih lanjutPengilang Loji Pembuatan Blok AAC terbaik

Sebagai pengilang profesional kilang blok/panel AAC, Kami menyediakan barisan pembuatan dengan pengeluaran tahunan 30,000 hingga 600,000m³/tahun. Dengan jenis separa automatik dan jenis automatik sepenuhnya.

Kami telah mengeksport ke Asia Tenggara, Timur Tengah, Afrika, Eropah, dll.

20+ tahun pengalaman profesional

Eksport ke 50+ negara

EPC global 100+ projek

Projek yang memenangi anugerah

Pensijilan CE/ISO/ASME

Kenapa pilih kami

Faedah Talian Pengilangan AAC Kami

Produk ini ringan, berkekuatan tinggi, penebat haba dan tahan api, sesuai untuk pelbagai senario, dan cekap dalam pembinaan.

Ia boleh didapati dalam saiz besar, sederhana dan kecil, dengan kapasiti pengeluaran yang fleksibel, dan boleh dipilih atau dinaik taraf mengikut keperluan. 3. Bahan mentah terutamanya sisa pepejal, dengan kadar penggunaan melebihi 95% dan kos rendah. ,

Bahan mentah kebanyakannya adalah sisa pepejal, dengan kadar penggunaan melebihi 95% dan kos rendah. ,

Ia memenuhi piawaian perlindungan alam sekitar, mempunyai peranti keselamatan yang lengkap, dan selaras dengan pembangunan mampan. ,

Garisan sederhana dan besar mempunyai tahap automasi yang tinggi, kawalan perbezaan yang tepat dan produk yang stabil.

Kenapa pilih kami

Pemakaian Blok AAC

Kediaman: Dinding isian bertingkat tinggi, dinding luar vila, dinding sekatan dalaman.

Komersial: Pusat beli-belah, hotel, hospital, sekolah.

Perindustrian: Penutup kilang, dinding penebat haba untuk penyimpanan sejuk.

Istimewa: Dinding api, rumah pasif, bangunan pasang siap, tangga pratuang/papak bumbung.

Kelebihan Blok AAC

Ringan dan Kekuatan Tinggi

Penebat Terma

Ketahanan Api Cemerlang

Kalis Bunyi Cemerlang

Pembinaan Mudah

Mesra Alam

Kes

Projek terbaru kami

Perkhidmatan kami

Apa yang kami tawarkan

Perancangan & Reka Bentuk Projek

Menyediakan perancangan keseluruhan dan skim reka bentuk terperinci untuk loji blok AAC berdasarkan keperluan pelanggan dan keadaan sebenar, termasuk reka bentuk proses, susun atur peralatan dan reka bentuk kejuruteraan awam.

Bekalan & Pemasangan Peralatan

Membekalkan set lengkap peralatan barisan pengeluaran AAC, dan menjalankan pemasangan dan pentauliahan untuk memastikan operasi normal, memenuhi kapasiti reka bentuk dan standard kualiti produk.

Latihan Teknikal

Menawarkan latihan profesional untuk pengendali, juruteknik dan pengurus yang meliputi proses pengeluaran, pengendalian peralatan, penyelenggaraan dan pengurusan kualiti.

Perkhidmatan Selepas Jualan

Wujudkan sistem selepas jualan yang kukuh menyediakan panduan penyelenggaraan harian, penyelesaian masalah dan bekalan alat ganti untuk memastikan pengeluaran stabil yang berterusan.

Testimoni

Cerita Daripada Pelanggan Kami

Loji Blok AAC

20,000 Ulasan Pelanggan

20K

Pengeluar kilang pembuatan AAC yang sangat baik, peralatan kami telah berjalan seperti biasa selama 2 tahun, pengilang membalas lawatan setiap minggu, rakan kongsi yang boleh dipercayai

Nama

Lisa

Produk kami

tiga jenis untuk perniagaan anda

Loji Pembuatan Blok AAC boleh dibahagikan kepada tiga kategori berdasarkan skala pengeluaran: kecil, sederhana dan besar. Perbezaan teras mereka terletak pada kapasiti pengeluaran, konfigurasi peralatan, keperluan tapak, kos pelaburan dan senario yang berkenaan:

Kecil Loji Pembuatan Blok AAC

Kapasiti: 30000-100000 m3/tahun

Autoklaf: 1-3 set

Kos pelaburan: $ 60000 – $ 300000

Kilang: kira-kira 4000-10000m2

Jenis: separa automatik/ automatik sepenuhnya

Ciri-ciri: pelaburan awal yang rendah, fleksibiliti tinggi, sesuai untuk pengeluaran kumpulan kecil dan pelbagai spesifikasi.

Skala sederhana Loji Pembuatan Blok AAC

Kapasiti: 100000-200000 m3/tahun

Autoklaf: 4-8 set

Kos pelaburan: $ 200000-$ 1000000

Kilang: 10000-20000m2

Jenis: automatik sepenuhnya

Ciri-ciri: Kapasiti pengeluaran yang stabil, kos yang boleh dikawal, fleksibiliti serta pengeluaran berskala besar.

besar Loji Pembuatan Blok AAC

Kapasiti: 200000-400000 m3/tahun

Autoklaf: 8-12 set

Pelaburan: $1000000 – $3000000

Kilang: lebih daripada 20000m2

Jenis: automatik sepenuhnya

Ciri-ciri: Kesan skala yang ketara, konsistensi produk yang tinggi, sesuai untuk pengeluaran piawai dan besar-besaran, dan boleh bertindak balas dengan cepat kepada permintaan yang besar. ,

Kes