La industria mundial de la construcción está adoptando bloques de hormigón celular ligeros, aislantes térmicos y resistentes al fuego a un ritmo anual superior a 7%. El control de costes de la planta de bloques de hormigón celular determina la velocidad de retorno de la inversión y la competitividad.

Aquí presentaremos los costes de las plantas de bloques de hormigón celular a diferentes escalas, los factores que afectan a su margen de beneficios, cómo reducir los costes para maximizar los beneficios y el cálculo del rendimiento de la inversión.

Mini/pequeño Bloque CAAk Planta: 30000-100000 m3/año

Mediana escala AAC Block Planta: 100000-200000 m3/año

Grande AAC Block Planta: Capacidad: 200000-500000 m3/año

Coste de las plantas de bloques de hormigón celular a distintas escalas

| Escala | Rango de capacidad | Coste de equipamiento e instalación | Coste del terreno y de las infraestructuras | Inversión total | Periodo estimado de amortización |

|---|---|---|---|---|---|

| Pequeño | 30,000-100,000 m³ | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2,0-2,5 años |

| Medio | 100,000-200,000 m³ | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2,0-2,8 años |

| Grande | 300,000-500,000 m³ | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2,5-3,5 años |

El periodo de amortización se estima sobre la base de un margen de beneficio neto de 25-30%. El periodo real está sujeto a las fluctuaciones de los precios de mercado, la tasa de utilización de la capacidad y la eficiencia del control de costes.

10 factores que influyen en el coste de la planta de bloques de hormigón celular

A la hora de planificar una inversión en una planta de bloques de hormigón celular, los 10 factores siguientes afectan directamente a la rentabilidad del proyecto:

1. Escala y proceso de producción

La ruta del proceso determina la inversión inicial: Aunque el proceso de autoclave tiene unos costes de equipamiento más elevados, cumple las normas de resistencia del producto y puede obtener la certificación internacional, por lo que es adecuado para el mercado de gama alta. El proceso sin autoclave reduce los costes de equipamiento en 60%, pero está limitado por los requisitos de resistencia y certificación, y solo es adecuado para la demanda regional de gama baja.

2. Diferencias en la formulación de las materias primas

El sistema de materias primas influye directamente en el coste: Las formulaciones a base de cenizas volantes tienen el coste más bajo, seguidas de las formulaciones a base de arena, y las formulaciones a base de escoria tienen el coste más alto debido a sus mayores requisitos de equipamiento. La diferencia de precio entre las tres materias primas puede alcanzar $5-12 por metro cúbico, por lo que la elección debe basarse en las condiciones locales de la materia prima.

3. Configuración del nivel de automatización

Una línea de producción semiautomatizada puede ahorrar 20% de inversión inicial, pero requiere de 8 a 10 trabajadores adicionales por turno, lo que se traduce en elevados costes de mano de obra a largo plazo. Una línea de producción totalmente automatizada (incluido el paletizado robotizado) requiere una inversión adicional de $150.000-200.000, pero reduce los costes de mano de obra en 70%, recuperándose la diferencia en 3-5 años.

4. Costes de equipamiento básico

Tomando como ejemplo una planta de tamaño medio con una producción de 150.000 m³/año:

- Trituradora de mandíbulas + molino de bolas: $60.000-80.000

- Máquina de corte de alta precisión: $75.000-100.000

- Dos autoclaves de Ø2m × 27m: $300.000-400.000

- 10t/h caldera de vapor: $30.000-50.000

- Sistema automático de dosificación + embalaje + paletización robotizada: $150.000-250.000

5. Costes del suelo

Se necesita un emplazamiento de 13.000-33.000 m². Un emplazamiento cercano a una central eléctrica (para obtener cenizas volantes) o a un puerto (para reducir los costes de transporte de arena/escoria) puede reducir los costes logísticos en 5-8%, optimizando significativamente los costes de explotación a largo plazo.

6. Apoyo a los servicios públicos

Incluye una subestación de 315kVA, un sistema de circulación de agua de 150m³/día y un equipo de aire comprimido de 2t/h. El coste de renovación o nueva construcción debe evaluarse en función de las condiciones de la infraestructura local.

7. Protección del medio ambiente e inversión en seguridad

Los colectores de polvo, los cerramientos de protección acústica y un sistema de recuperación de lodos residuales costarán aproximadamente entre $50.000 y $100.000 para garantizar el cumplimiento de las normas de emisión, evitar sanciones medioambientales y ayudar a superar la evaluación de impacto ambiental a la primera.

8. Tasas de permiso y conformidad

Esto cubre los informes de evaluación del impacto ambiental, las licencias de producción, las certificaciones de materiales de construcción ecológicos y otros costes, con un coste aproximado de $5.000-$10.000, y es un requisito previo para las operaciones legales del proyecto.

9. Reservas de capital circulante

Debe reservarse un inventario de materias primas y productos acabados de 45-60 días, aproximadamente 15% de la inversión total, para garantizar la continuidad de la producción.

10. Otras reservas necesarias

Esto incluye el seguro de los equipos, la formación técnica, las piezas de repuesto, los gastos iniciales de marketing y promoción y los gastos imprevistos. Recomendamos reservar 8-10% de la inversión total para hacer frente a situaciones imprevistas durante la ejecución del proyecto.

Calculando detalladamente los factores anteriores, podemos identificar con precisión el espacio de optimización de costes y transformar cada inversión en competitividad.

Cómo reducir el coste de la planta de bloques de hormigón celular

Materias primas locales

Restringir el transporte de cenizas volantes a un radio de 80 kilómetros reduce los costes en $6-8 por metro cúbico. Esto también garantiza asociaciones a largo plazo con los lugares de producción, estabiliza el suministro y controla los precios.

Paquete anual de mantenimiento de equipos

La firma de un paquete de mantenimiento de tres años con todo incluido con el fabricante reduce los costes de paradas imprevistas en 40%, aumenta la utilización de los equipos a más de 90% y minimiza las pérdidas de producción.

Utilización eficiente de la energía

El consumo de electricidad fuera de horas punta ahorra 20%, y el vapor de escape del autoclave se recicla de nuevo en la caldera, con lo que se ahorran entre 8 y 12% anuales de gas natural. Combinadas, estas dos estrategias suponen un ahorro energético anual de 15-25%.

Cómo calcular el rendimiento de la inversión

- Recopilar datos financieros clave: inversión total (capital inicial), producción anual, precio por bloque, margen de beneficios y costes de explotación.

- Calcule los ingresos anuales: Ingresos anuales = Producción anual × Precio por bloque.

- Calcular el beneficio neto anual: Puede calcularse restando los costes de explotación de los ingresos anuales o multiplicando los ingresos anuales por el margen de beneficio.

- Calcule el rendimiento de la inversión (ROI): Retorno de la inversión (%) = (Beneficio neto anual / Inversión total) × 100.

- Calcule el periodo de amortización (opcional): Periodo de amortización (años) = Inversión total / Beneficio neto anual.

Por ejemplo, suponiendo una inversión total de $3 millones, una producción anual de 600.000 bloques, un precio de venta de $8 por bloque, un margen de beneficio de 30% y unos costes de explotación de $3,36 millones, se obtienen unos ingresos anuales de $4,8 millones, un beneficio neto anual de $1,44 millones, un rendimiento de la inversión de 48% y un plazo de amortización de 2,08 años.

3 Coste de la planta de bloques de hormigón celular en caliente

Mini planta de hormigón celular de 50.000 m³/año

Equipamiento: $600.000 USD

Fábrica con estructura de acero: $150.000USD

Coste total: $900.000 USD

Plazo de amortización: 18 meses

Planta mediana de 200.000 m³/año

Equipamiento: $1,8 millones USD

Fábrica : $500.000 USD

Terreno: $300.000 USD

Plazo de amortización24 meses

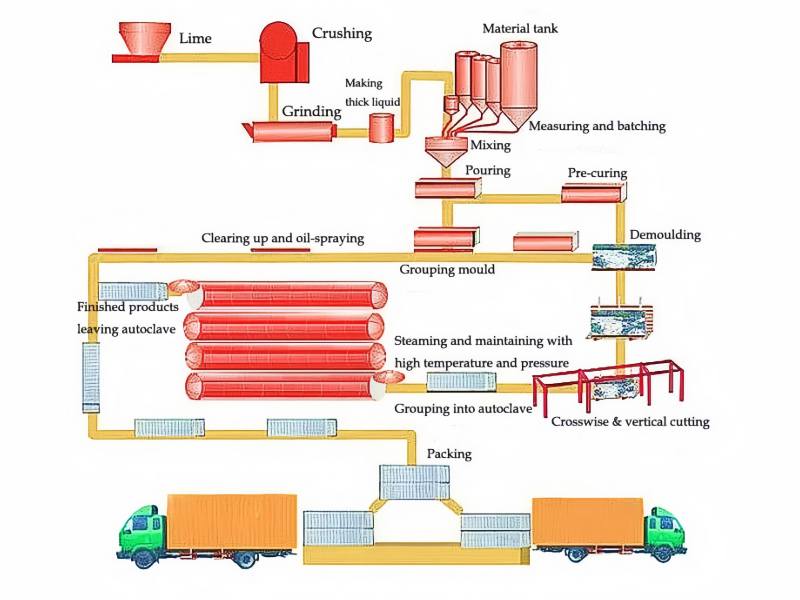

Proceso de fabricación de bloques de hormigón celular

Proceso de la materia prima → Dosificación y mezcla → Vertido → Precurado estático → Corte → Curado en autoclave → Producto acabado Procesamiento.

1. Procesamiento de materias primas: La arena se tritura y se muele hasta alcanzar la finura deseada. El cemento, la cal y el yeso se almacenan en silos, y el polvo de aluminio se mezcla con agua para formar una lechada de aluminio.

2. Dosificación y mezcla: Las distintas materias primas se pesan en proporciones exactas y se mezclan a fondo en una batidora para formar una pasta uniforme.

3. Vertido: La mezcla se vierte en moldes de acero. El tamaño y la forma de los moldes pueden diseñarse para satisfacer las especificaciones de los bloques deseados.

4. Precurado estático: Los moldes que contienen la pasta se transportan a una zona de precurado donde la pasta se endurece gradualmente en condiciones adecuadas de temperatura y humedad para alcanzar la resistencia inicial. Este proceso suele durar varias horas.

5. Corte: Una vez precurada la pasta, se corta en el tamaño y la forma deseados utilizando equipos de corte de alta precisión, alambre de acero o cuchillas.

6. Curado en autoclave: Los bloques se colocan en un autoclave y se curan durante varias horas a temperaturas de 175-200°C y presiones de 10-15 bares, lo que aumenta significativamente su resistencia y durabilidad.

7. Procesamiento de productos acabados: Tras el curado en autoclave, los bloques se sacan del autoclave y se transportan a una zona de almacenamiento. Una vez inspeccionados y embalados, están listos para su envío.

Maquinaria en Bloque AAC Fabricación

1. Equipos de manipulación de materias primas

Molino de bolas: Se utiliza para triturar finamente materiales silíceos y calcáreos como arena, cenizas volantes y cal.

Trituradora de mandíbulas: Tritura materias primas voluminosas (como la piedra caliza) para preparar su posterior molienda.

2. Sistema de mezcla y dosificación

Mezclador: Se suele utilizar una mezcladora de eje vertical, que mezcla uniformemente materiales silíceos y calcáreos, agentes generadores de gas (polvo de aluminio) y agentes acondicionadores (yeso) para garantizar una calidad uniforme de los bloques.

Sistema de dosificación: Mide y controla con precisión la proporción de entrada de materia prima para garantizar que las propiedades de los bloques, como la resistencia, la densidad y la porosidad, cumplen las normas especificadas.

3. Equipos de moldeo y fundición

Moldes: Fabricadas en acero y diseñadas para adaptarse al tamaño del bloque, retienen el lodo mezclado y le dan forma.

Equipo de vertido: Garantiza una transferencia suave de la lechada al molde, evitando burbujas de aire y una distribución desigual.

4. Equipos de curado y endurecimiento

Cámara de precurado: Permite que la pasta se solidifique y fortalezca inicialmente en un entorno de temperatura y humedad controladas, preparándola para su posterior procesamiento.

Autoclave: Un gran recipiente a presión que utiliza el curado por vapor a alta temperatura y presión para inducir reacciones químicas en las materias primas, formando una estructura fuerte y estable y mejorando la resistencia y durabilidad de los bloques.

5. Equipos de corte y acabado

Máquina de corte: Corta los bloques precurados horizontal y verticalmente (por ejemplo, con una sierra de hilo) para garantizar la precisión dimensional.

Equipos de acabado: Optimiza la suavidad de la superficie de los bloques mediante procesos como el rectificado para satisfacer requisitos tanto estéticos como funcionales.

Retos y soluciones en la producción de bloques de hormigón celular

Desafíos

1. 1. Inversión inicial elevada, que requiere importantes inversiones de capital en equipos, terrenos e infraestructuras.

2. La producción se basa en reacciones químicas y procesos de curado precisos, que requieren mano de obra cualificada.

3. Intensa competencia en el mercado, que se enfrenta a la presión tanto de las marcas establecidas como de los nuevos competidores.

4. La fluctuación de los costes de las materias primas repercute directamente en los beneficios de la producción.

Soluciones

1. Solicitar subvenciones públicas, préstamos bancarios e incentivos fiscales para mitigar las presiones iniciales sobre la inversión.

2. Impartir formación periódica para mejorar la cualificación de los trabajadores y garantizar la eficiencia de la producción.

3. Aumentar la inversión en promoción, cumplir normas de alta calidad y mejorar la competitividad del mercado.

4. Establecer asociaciones a largo plazo con los proveedores y firmar contratos fijos para estabilizar los costes y el suministro de materias primas.