El hormigón celular autoclavado (HCA) es un material de construcción prefabricado, ligero y poroso, hecho de arena de cuarzo/cenizas volantes, cemento, cal y yeso, con polvo de aluminio como agente espumante.

Se somete a un proceso de dosificación, mezcla, aireación, precurado, corte y autoclave. Su densidad es de 300-800 kg/m³, sólo 1/5 de la del hormigón tradicional.

3 Tipos de bloques de hormigón celular

Bloques de hormigón celular estándar

El tipo más común, utilizado para muros, tabiques y estructuras portantes.

Paneles de hormigón celular

Paneles grandes y finos ideales para aplicaciones en suelos y techos, que ofrecen una instalación rápida.

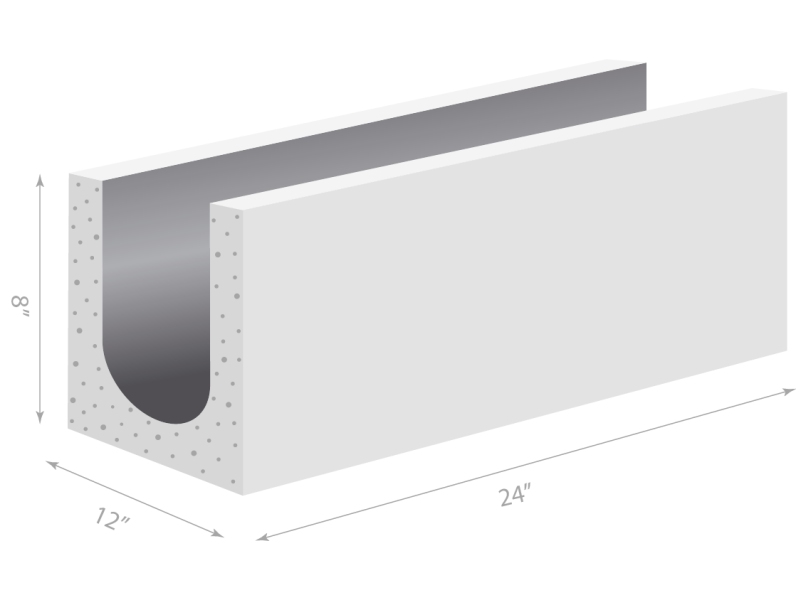

Dinteles y bloques de hormigón celular con ranuras

Diseñado para integrarse fácilmente con otros elementos del edificio, garantizando conexiones seguras.

¿Qué es la planta de hormigón celular curado en autoclave?

La planta de hormigón celular autoclavado AAC se especializa en la producción de bloques y losas de hormigón celular. Estas líneas y plantas de producción varían en capacidad desde las de pequeña escala (30.000 a 100.000m3/año) hasta las de gran escala (más de 500.000m3/año). Las modernas plantas de hormigón celular curado en autoclave incorporan sistemas automatizados para una mezcla, colado, corte y manipulación en autoclave precisos, lo que garantiza la calidad y la eficiencia de la producción.

Mini/pequeño Planta de hormigón celular autoclavado AAC

Capacidad: 30000-100000 m3/año

Autoclave: 1-3 series

Fábrica: unos 4000-10000m2

Tipossemiautomático/totalmente automático

Característicasbaja inversión inicial, gran flexibilidad.

Adecuado para: Empresas de nueva creación o empresas con una inversión limitada y una demanda de mercado reducida.

Escala media Planta de hormigón celular autoclavado AAC

Capacidad: 100000-200000 m3/año

Autoclave: 4-8 series

Fábrica: unos 10000-20000m2

Tipo: totalmente automático

CaracterísticasCapacidad de producción estable, costes controlables, flexibilidad y producción a gran escala.

Adecuado para: Empresas con cierta cuota de mercado y demanda estable.

Grande Planta de hormigón celular autoclavado AAC

Capacidad: 200000-500000 m3/año

Autoclave8-12 series

Fábricamás de 20000m2

Tipo: totalmente automático

CaracterísticasEfecto de escala significativo, alta consistencia del producto.

Adecuado para: producción estandarizada y en serie, y puede responder rápidamente a grandes demandas.

Costes de hormigón celular curado en autoclave Planta AAC

| Escala | Rango de capacidad | Coste de equipamiento e instalación | Coste del terreno y de las infraestructuras | Inversión total | Periodo estimado de amortización |

|---|---|---|---|---|---|

| Pequeño | 30.000-100.000 m³ (Pequeño) | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2,0-2,5 años |

| Medio | 100.000-200.000 m³ (Media) | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2,0-2,8 años |

| Grande | 300.000-500.000 m³ (Grande) | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2,5-3,5 años |

El periodo de amortización se estima sobre la base de un margen de beneficio neto de 25-30%. El periodo real está sujeto a las fluctuaciones de los precios de mercado, la tasa de utilización de la capacidad y la eficiencia del control de costes.

¿Cómo se fabrica el bloque de hormigón celular tratado en autoclave?

El proceso de producción de la planta de hormigón celular autoclavado es una secuencia de pasos cuidadosamente controlada.

Preparación de la materia prima: La arena, el cemento, la cal y las cenizas volantes se trituran, se tamizan y se almacenan en silos.

Mezcla: Los materiales se mezclan con agua en proporciones precisas para formar una pasta. Se añade polvo de aluminio para iniciar la formación de espuma.

Reparto y subida: La pasta se vierte en moldes, donde se expande al reaccionar el aluminio con otros componentes, formando burbujas de aire.

Precurado: El material fragua en moldes durante varias horas, adquiriendo una resistencia inicial.

Corte: Tras el precurado, los bloques se cortan en tamaños precisos con sierras de hilo.

Autoclave: Los bloques cortados se curan en autoclave a alta presión (hasta 12 bares) y temperatura (en torno a 180-200°C) durante 8-12 horas, lo que permite la formación de fuertes enlaces de hidrato de silicato cálcico.

Embalaje y almacenamiento: Los bloques acabados se inspeccionan, empaquetan y almacenan para su distribución.

Materias primas utilizadas en Bloque de hormigón celular tratado en autoclave Producción

Arena: Un agregado primario, a menudo de origen local para reducir los costes de transporte.

Cenizas volantes: Subproducto de las centrales térmicas de carbón, reutilizado en AAC para minimizar los residuos.

Cemento y cal: Ligantes esenciales que reaccionan para formar la estructura del material.

Polvo de aluminio: Un componente pequeño pero fundamental para crear la estructura aireada.

Agua: Se utiliza en la mezcla y el curado, y en muchas plantas se aplican sistemas de reciclado del agua.

Equipos utilizados en la planta de bloques de hormigón celular curado en autoclave

1. Equipos de manipulación de materias primas

Trituradora: Tritura materias primas como arena y cal hasta alcanzar el tamaño de partícula especificado. Las trituradoras de mandíbulas se utilizan para materiales duros, y las de impacto, para trituración fina.

Filtro: El cribado vibratorio elimina las impurezas y garantiza una granulometría uniforme de la materia prima.

Silo de almacenamiento: Almacena materias primas pretratadas y está equipada con un medidor de nivel y un dispositivo de eliminación de polvo para garantizar una producción continua y la protección del medio ambiente.

Báscula: Las básculas de cinta o espiral miden con precisión las cantidades de materia prima para minimizar los errores de formulación.

2. Equipo de mezcla y espumado

Mezclador forzado: Mezcla materias primas sólidas y agua a gran velocidad para formar una pasta uniforme, sentando las bases para la formación de espuma.

Tanque de mezcla de polvo de aluminio: Mezcla la suspensión de polvo de aluminio a baja velocidad para evitar la sedimentación y garantizar una dispersión uniforme.

Sistema de espuma: La suspensión de polvo de aluminio se inyecta en proporción para que reaccione con el lodo y genere burbujas, que luego se conectan a la mezcladora para su control automatizado.

3. Equipos de fundición y conformado

Moldes: Acero de alta resistencia fabricado a medida con un tratamiento especial de la superficie, ajustable en tamaño para adaptarse a las diferentes especificaciones de los productos.

Máquinas de fundición: Controlan con precisión el volumen de inyección de lodo, y algunas están equipadas con desplazamiento automático para evitar la escasez de material o el desbordamiento.

Cámara de curado: Un entorno de temperatura y humedad constantes garantiza la aireación de los purines y su fraguado inicial, lo que da lugar a una estructura porosa uniforme.

4. Equipo de corte

Mesa giratoria: De accionamiento hidráulico, hace girar suavemente el molde y la pieza en bruto para el desmoldeo y el corte.

Sierra de hilo: Se utilizan múltiples juegos de alambres de acero de alta resistencia para el corte de alta velocidad. El sistema CNC garantiza una precisión milimétrica. Los equipos de gran tamaño pueden realizar cortes continuos en varias estaciones.

5. Equipos de curado en autoclave

Autoclaves: Grandes recipientes a presión que curan las piezas en bruto a temperaturas de 180-200°C y presiones de 10-12 bar, formando hidratos de silicato cálcico de alta resistencia. Equipados con enclavamientos de seguridad.

6. Equipos auxiliares

Calderas de vapor: Proporciona vapor estable para hacer funcionar el autoclave y la cámara de curado, ofreciendo diversas opciones de calentamiento. Compresor de aire: Proporciona aire comprimido para el equipo neumático, garantizando el correcto funcionamiento de válvulas, abrazaderas y otros dispositivos.

Sistema de cintas transportadoras: Transporta materiales a lo largo de todo el proceso, utilizando cintas transportadoras de banda o de cadena adaptadas a las necesidades específicas del material para un transporte automatizado y continuo.

Sistema de control: Los sistemas PLC o DCS controlan y ajustan los parámetros de producción en tiempo real, registran los datos para su gestión y trazabilidad y permiten resolver a tiempo cualquier anomalía.

Aplicaciones de Hormigón celular autoclavado Bloque

La versatilidad del hormigón celular lo hace adecuado para una amplia gama de aplicaciones en la construcción.

Edificios residenciales: Paredes, suelos y techos de casas y apartamentos.

Estructuras comerciales: Oficinas, centros comerciales y hoteles se benefician de su aislamiento y resistencia al fuego.

Instalaciones industriales: Se utiliza para tabiques y paredes exteriores debido a su durabilidad.

Proyectos de infraestructuras: Puentes, túneles y barreras acústicas aprovechan sus propiedades ligeras.

Ventajas del uso de la CAA Bloque

Ligero: Reduce el peso estructural en 20-30%, reduciendo los costes de cimentación.

Aislamiento y ahorro energético: La conductividad térmica de 0,10-0,16 W/(m-K) reduce el consumo de energía para calefacción y refrigeración.

Ignífugo: Incombustible de grado A1, resistencia al fuego de pared de 100 mm durante 4 horas.

Resistencia sísmica: Baja densidad, buena integridad y baja inercia sísmica.

Insonorización: Aislamiento de pared de 10 cm de 41 dB, que bloquea la transmisión del sonido y mejora el confort interior.

Rápido: Los paneles grandes se pueden instalar a 8-10 m²/persona/turno, lo que reduce el tiempo de construcción en 40%.

Verde: Tasa de utilización de residuos sólidos ≥ 60%, vertido cero de aguas residuales.

Precisión: Corte CNC, tolerancia del producto acabado ≤ ±1 mm, la mampostería de capa fina reduce el consumo de mortero en 70%.

Medio ambiente: Utiliza residuos industriales (cenizas volantes), lo que se traduce en un menor consumo energético de producción que el hormigón tradicional.

Qué es el autoclave?

El autoclave es un proceso de curado crítico en el que los bloques de hormigón celular se exponen a vapor a alta presión en un recipiente sellado (autoclave).

- Este proceso desencadena una reacción química entre el sílice (de la arena o las cenizas volantes) y el calcio (del cemento y la cal), formando hidratos de silicato cálcico, compuestos fuertes y cristalinos que confieren resistencia al CAA.

- Garantiza un curado uniforme, mejorando la consistencia del material.

- Reduce el tiempo de secado en comparación con el curado al aire.

- Mejora la durabilidad y la resistencia a los factores ambientales.

Top 5 Hormigón celular autoclavado Fabricantes de plantas de bloques en China

Hay muchas marcas Hormigón celular autoclavado Fabricantes de plantas de bloques en China. No sólo han ganado una gran cantidad de usuarios en China, sino que también exportan a todo el mundo, ganando una buena reputación. Los siguientes son los diez principales fabricantes de China.

1. Anhui KEDA Industrial Co., Ltd.

Equipo principal: Líneas completas de CAA con una producción anual de 200,000-800,000 m³.

Ventajas: Única empresa de Asia que combina la tecnología alemana de hormigón celular con la fabricación localizada en China. El consumo energético de la línea completa es ≤32 kWh/m³, 12% inferior a la media del sector. Con más de 170 líneas completas en todo el mundo.

Adecuado para: Grandes grupos, empresas cotizadas bien capitalizadas.

Ventajas: Con amplia experiencia en líneas completas llave en mano, puede ayudar con las solicitudes de crédito a la exportación y financiación con garantía soberana. El tamaño medio de los proyectos es de ≥500,000 m³.

2. Jiangsu Teeyer Intelligent Equipment Corp.

Equipamiento principal: Unidades de corte longitudinal de seis lados Teeyer-ACSR®, líneas de envasado automático Teeyer-AutoPack® y sistemas de recuperación de calor residual.

Ventajas: El primer fabricante en China en lograr la producción nacional de Hormigón celular autoclavado Planta de bloques (desde 1997). Con laboratorio certificado CNAS a nivel nacional, y puede verificar las fórmulas a nivel de materia prima para nuestros clientes. El ciclo de entrega de la línea completa es ≤ 6 meses, 30% más rápido que los proveedores europeos.

Adecuado para: Empresas consolidadas de tamaño medio a grande con una gran necesidad de automatizar las líneas existentes o aquellas que prefieren un enfoque de inversión por fases.

3. Grupo Guangxi Hongfa

Equipamiento principal: Líneas de producción de AAC/ALC de doble uso con una producción anual de 100.000-600.000 m³, máquinas de corte de alta precisión HF-Cut® y autoclaves de ahorro energético HF-Steam®.

Ventajas: Los equipos cuentan con las certificaciones CE, ISO 9001 y GOST de Rusia. Los centros de piezas de 4S se encuentran en Vietnam, Indonesia y la India, lo que permite la entrega en 72 horas de piezas de repuesto en el extranjero.

Adecuado para: Empresas en crecimiento que planean expandirse de medianas a grandes en un plazo de 5 a 10 años, y empresas orientadas a la exportación en ASEAN/Oriente Medio.

4. Beijing REIT Equipment Technology Co.

Equipamiento principal: Serie RT-AAC Mini (líneas de producción modulares de 50.000-150.000 m³), sistema de dosificación en nube RT-Batch® y sistema de reciclaje de chatarra RT-Edge®.

Ventajas: Centrada en el mercado de las pequeñas y medianas empresas, la línea de producción completa requiere sólo 9.000 m² de superficie. Su diseño modular en contenedores permite el montaje in situ en el extranjero en un plazo de 45 días. Ofrece un modelo de arrendamiento con opción de compra de activos ligeros para aliviar la presión del flujo de caja.

Adecuado para: Startups, pequeños fabricantes privados locales de materiales de construcción e inversores con fondos limitados que quieran entrar rápidamente en el mercado de los CAA.

5. Aircrete China Co. Ltd.

Equipamiento principal: Línea de producción de paneles totalmente automática Aircrete-4.0®, sistema de control de curado por vapor Aircrete-Cure®, almacén inteligente Aircrete-WMS®.

Ventajas: Licencia exclusiva de Aircrete, de los Países Bajos, de la tecnología "Estacionaria, sin forma y con aumento de gas", patentada en todo el mundo.

Adecuado para: Fabricantes de paneles de gama alta, empresas de cerramientos prefabricados de interiores/estructuras de acero que busquen una precisión diagonal de ≤1 mm.

La historia de Hormigón celular autoclavado Bloque

El hormigón celular fue inventado en los años veinte por el arquitecto e inventor sueco Johan Axel Eriksson. La primera producción comercial se inició en Suecia en 1929 y, a mediados del siglo XX, el AAC había ganado popularidad en toda Europa. En la segunda mitad del siglo, su uso se extendió a Asia, Norteamérica y otras regiones, impulsado por la creciente demanda de materiales de construcción sostenibles. Hoy en día, el hormigón celular es un material de construcción reconocido en todo el mundo, con continuos avances en la tecnología de producción.

Tendencias del mercado del hormigón celular autoclavado

Construcción sostenible: La creciente atención a los materiales ecológicos impulsa la demanda de CAA, que reduce la huella de carbono.

Urbanización: El rápido crecimiento urbano de las economías emergentes impulsa la necesidad de soluciones de construcción eficientes y rentables.

Normativa sobre eficiencia energética: Los códigos de construcción más estrictos que exigen un mejor aislamiento impulsan la adopción de la CAA.

Avances tecnológicos: Innovaciones en Planta de bloques de hormigón celular La automatización y la ciencia de los materiales mejoran la calidad de los productos y la eficacia de la producción.

Expansión mundial: La creciente concienciación sobre los beneficios de la CAA conduce a una mayor adopción en nuevas regiones, ampliando el alcance del mercado.

Planta de hormigón celular

Relacionado: Coste de instalación de la planta de CAA, Fabricante de máquinas de bloques de hormigón celular, Mini planta de bloques de hormigón celular