Fabrication d'une centrale à béton cellulaire entièrement automatique

Une usine de béton cellulaire, également connue sous le nom d'usine AAC, est une ligne de production complète pour la fabrication de blocs ou de panneaux AAC. En tant que fabricant de marque de centrales AAC, nous offrons différentes capacités pour répondre à vos besoins et fournissons également des solutions personnalisées.

Le béton cellulaire est également appelé béton cellulaire autoclavé (CAA). Il s'agit d'un matériau de construction préfabriqué léger et poreux, composé de sable de quartz/cendres volantes, de ciment, de chaux et de gypse, avec de la poudre d'aluminium comme agent moussant.

L'AAC passe par six étapes de production clés : le dosage, le mélange, l'aération, la pré-cuisson, la coupe et l'autoclavage. Sa densité varie de 300 à 800 kg/m³, ce qui représente seulement 1/5 du béton traditionnel.

Il est largement utilisé pour les murs, les sols et l'isolation des bâtiments résidentiels, commerciaux et industriels. Il allie performance, durabilité et rentabilité.

3 types de blocs de béton cellulaire autoclavé

Blocs AAC standard

Le type le plus courant, utilisé pour les murs, les cloisons et les structures porteuses.

Panneaux AAC

Panneaux larges et minces, idéaux pour les applications au sol et en toiture, offrant une installation rapide.

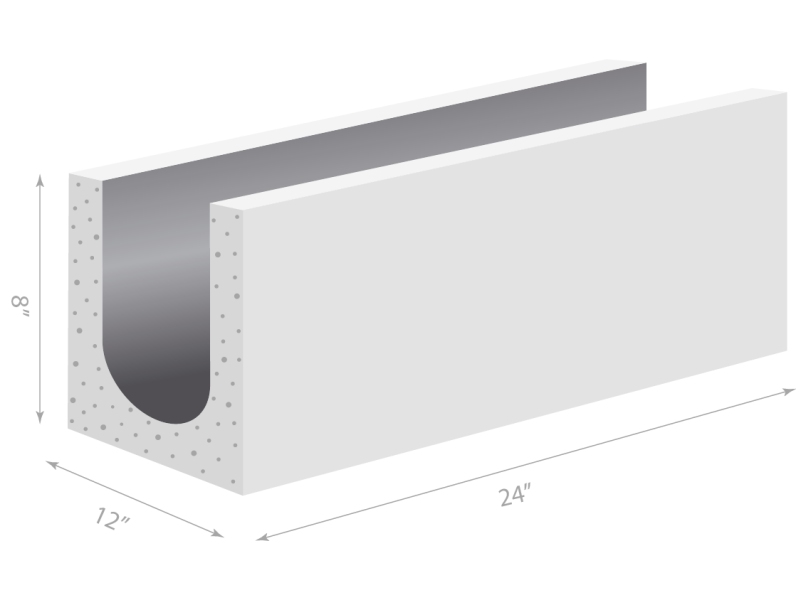

Linteaux et blocs en CAA avec rainures

Conçu pour s'intégrer facilement à d'autres éléments de construction, il garantit des connexions sûres.

Qu'est-ce qu'une centrale à béton cellulaire ?

L'usine de béton cellulaire est spécialisée dans la fabrication de blocs et de dalles en béton cellulaire.

Leurs lignes de production ont des capacités différentes : les lignes à petite échelle produisent de 30 000 à 100 000 m³ par an, tandis que les lignes à grande échelle produisent plus de 600 000 m³ par an.

Les usines modernes de béton cellulaire utilisent des systèmes automatisés. Ces systèmes gèrent avec précision les processus de mélange, de coulage, de découpe et d'autoclavage, garantissant ainsi la qualité et l'efficacité de la production.

Mini/petit Centrale à béton cellulaire

Capacité: 30000-100000 m3/an

Autoclave: 1-3 séries

Usine: environ 4000-10000m2

Les types: semi-automatique/ entièrement automatique

CaractéristiquesLes avantages de ce système sont les suivants : faible investissement initial, grande flexibilité.

Convient pour: Entreprises en phase de démarrage ou entreprises dont l'investissement est limité et la demande du marché restreinte.

Moyenne échelle Centrale à béton cellulaire

Capacité: 100000-200000 m3/an

Autoclave: 4-8 séries

Usine: environ 10000-20000m2

Type: entièrement automatique

CaractéristiquesLes avantages de ce programme sont les suivants : capacité de production stable, coûts contrôlables, flexibilité et production à grande échelle.

Convient pour: Entreprises disposant d'une certaine part de marché et d'une demande stable.

Grandes dimensions Centrale à béton cellulaire

Capacité200000-600000 m3/an

Autoclave8-12 séries

UsinePlus de 20000m2

Type: entièrement automatique

CaractéristiquesEffet d'échelle significatif, grande cohérence des produits.

Convient pourLes produits de ce type sont standardisés et produits en série, et peuvent répondre rapidement à des demandes importantes.

Coûts de l'usine de béton cellulaire

| Échelle | Plage de capacité | Coût de l'équipement et de l'installation | Coût du terrain et de l'infrastructure | Fourchette d'investissement total | Période de récupération estimée |

|---|---|---|---|---|---|

| Petit | 30 000-100 000 m³ (petit) | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2,0-2,5 ans |

| Moyen | 100 000-200 000 m³ (moyenne) | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2,0-2,8 ans |

| Grandes dimensions | 300 000-500 000 m³ (grand) | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2,5-3,5 ans |

La période de récupération est estimée sur la base d'une marge bénéficiaire nette de 25-30%. La période réelle est sujette aux fluctuations des prix du marché, du taux d'utilisation des capacités et de l'efficacité du contrôle des coûts.

Comment fabrique-t-on les blocs de béton cellulaire autoclavé ?

Le processus de production de la centrale à béton cellulaire suit une séquence d'étapes strictement contrôlée :

Préparation des matières premières: Broyer et tamiser le sable, le ciment, la chaux et les cendres volantes. Ils sont ensuite stockés dans des silos.

Mélange: Mélanger ces matériaux avec de l'eau dans des proportions exactes pour obtenir une boue. Ajouter de la poudre d'aluminium pour faire mousser.

Coulée et remontée: Verser la suspension dans des moules. L'aluminium réagit avec les autres composants, ce qui fait gonfler la suspension et forme des bulles d'air.

Prépolymérisation: Laisser le matériau prendre dans les moules pendant quelques heures pour qu'il acquière une résistance initiale.

Découpage: Après le durcissement préalable, le matériau est découpé en blocs de taille précise à l'aide de scies à fil.

Autoclavage: Placer les blocs coupés dans un autoclave. Les faire cuire à haute pression (jusqu'à 12 bars) et à haute température (environ 180-200°C) pendant 8 à 12 heures. Cela permet de former des liaisons solides entre le silicate de calcium et l'hydrate.

Emballage et stockage: Inspecter les blocs finis, les emballer et les stocker en vue de leur distribution.

Matières premières utilisées Béton cellulaire autoclavé Bloc Production

Sable: Un agrégat primaire, souvent d'origine locale pour réduire les coûts de transport.

Cendres volantes: Un sous-produit des centrales électriques au charbon, réutilisé dans les CAA pour minimiser les déchets.

Ciment et chaux: Les liants essentiels qui réagissent pour former la structure du matériau.

Poudre d'aluminium: Un composant petit mais critique pour la création de la structure aérée.

L'eau: Utilisés pour le mélange et le durcissement, de nombreuses usines mettent en place des systèmes de recyclage de l'eau.

Équipements utilisés dans les centrales à béton cellulaire

1. Équipement de manutention des matières premières

Broyeur: Broyer des matières premières telles que le sable et la chaux jusqu'à la taille de particule spécifiée. Les concasseurs à mâchoires sont utilisés pour les matériaux durs et les concasseurs à percussion pour le broyage fin.

Filtre: Le criblage vibratoire permet d'éliminer les impuretés et de s'assurer que les particules de matière première sont de taille uniforme.

Silo de stockage: Stocke les matières premières prétraitées. Il est équipé d'un indicateur de niveau et d'un dispositif de dépoussiérage afin de maintenir la production en continu et de répondre aux exigences de protection de l'environnement.

Balance: Les balances à bande ou à spirale mesurent avec précision les quantités de matières premières afin de minimiser les erreurs de formulation.

2. Équipement de mélange et de moussage

Mélangeur forcé: Mélange à grande vitesse des matières premières solides et de l'eau pour former une boue uniforme, jetant ainsi les bases de la mousse.

Réservoir de mélange de poudre d'aluminium: Mélange la suspension de poudre d'aluminium à faible vitesse pour éviter la sédimentation et assurer une dispersion uniforme.

Système de moussage: La suspension de poudre d'aluminium est injectée en proportion pour réagir avec la boue et générer des bulles, qui sont ensuite reliées au mélangeur pour un contrôle automatisé.

3. Équipement de moulage et de formage

Moules: Acier à haute résistance fabriqué sur mesure avec un traitement de surface spécial, dont la taille est réglable pour s'adapter aux différentes spécifications du produit.

Machines de coulée: Ils contrôlent avec précision le volume d'injection de la boue et certains sont équipés d'un système de déplacement automatique afin d'éviter les manques de matériau ou les débordements.

Chambre de maturation: Un environnement à température et humidité constantes assure l'aération et la prise initiale du lisier, ce qui permet d'obtenir une structure poreuse uniforme.

4. Équipement de coupe

Table tournante: Entraîné par l'hydraulique, il fait tourner les moules et les ébauches en douceur, ce qui facilite le démoulage et la découpe.

Scie à fil: Utilise plusieurs jeux de fils d'acier à haute résistance pour une coupe à grande vitesse. Un système CNC assure une précision de coupe au millimètre près. Pour les grands équipements de sciage à fil, il peut effectuer des coupes en continu sur plusieurs stations.

5. Équipement de séchage par autoclave

Autoclaves : De grands récipients sous pression durcissent les ébauches à des températures de 180-200°C et à des pressions de 10-12 bars, formant des silicates de calcium hydratés très résistants. Équipés de dispositifs de verrouillage de sécurité.

6. Équipement auxiliaire

Chaudières à vapeur: Fournir de la vapeur stable pour les autoclaves et les chambres de séchage, avec différentes options de chauffage disponibles.

Compresseur d'air: Fournit de l'air comprimé pour l'équipement pneumatique, en s'assurant que les vannes, les pinces et autres dispositifs fonctionnent correctement.

Système de bande transporteuse: Transporte les matériaux tout au long du processus. Utilise des convoyeurs à bande ou à chaîne (choisis en fonction des besoins des matériaux) pour un mouvement automatisé et continu.

Système de contrôle: Les systèmes PLC ou DCS surveillent et ajustent les paramètres de production en temps réel. Ils enregistrent les données à des fins de gestion et de traçabilité, et aident à résoudre rapidement les problèmes.

Applications de la Béton cellulaire autoclavé Bloc

La polyvalence de l'AAC lui permet de s'adapter à un large éventail d'applications dans le domaine de la construction.

Bâtiments résidentiels: Murs, sols et toits des maisons et des appartements.

Structures commerciales: Les bureaux, les centres commerciaux et les hôtels bénéficient de son isolation et de sa résistance au feu.

Installations industrielles: Utilisé pour les cloisons et les murs extérieurs en raison de sa durabilité.

Projets d'infrastructure: Les ponts, les tunnels et les écrans acoustiques tirent parti de ses propriétés de légèreté.

Avantages de l'utilisation de la CAA Bloc

Léger: Réduit le poids de la structure de 20-30%, réduisant ainsi les coûts de fondation.

Isolation et économies d'énergie: La conductivité thermique de 0,10-0,16 W/(m-K) réduit la consommation d'énergie pour le chauffage et la climatisation.

A l'épreuve du feu: Incombustible de classe A1, résistance au feu des murs de 100 mm pendant 4 heures.

Résistance sismique: Faible densité, bonne intégrité et faible inertie sismique.

Insonorisation: Isolation des murs de 10 cm de 41 dB, bloquant la transmission du son et améliorant le confort intérieur.

Rapide: Les grands panneaux peuvent être installés à raison de 8-10 m²/personne/équipe, ce qui réduit le temps de construction de 40%.

Vert: Taux d'utilisation des déchets solides ≥ 60%, zéro rejet d'eaux usées.

Précision: Découpe CNC, tolérance du produit fini ≤ ±1 mm, la maçonnerie en couche mince réduit la consommation de mortier de 70%.

Environnement: Utilise des déchets industriels (cendres volantes), ce qui permet de réduire la consommation d'énergie de production par rapport au béton traditionnel.

Qu'est-ce que l'autoclavage ??

L'autoclavage est un processus de durcissement critique au cours duquel les blocs de CAA sont exposés à de la vapeur à haute pression dans un récipient scellé (autoclave).

- Ce processus déclenche une réaction chimique entre la silice (provenant du sable ou des cendres volantes) et le calcium (provenant du ciment et de la chaux), formant des silicates de calcium hydratés, des composés solides et cristallins qui confèrent à l'AAC sa résistance.

- Garantit un durcissement uniforme, améliorant ainsi la consistance du matériau.

- Réduit le temps de séchage par rapport au séchage à l'air.

- Améliore la durabilité et la résistance aux facteurs environnementaux.

Top 5 Centrale à béton cellulaire Fabricants en Chine

Il existe de nombreux fabricants d'usines de béton cellulaire en Chine. Ces fabricants ont non seulement conquis un grand nombre d'utilisateurs en Chine, mais ils ont également exporté leurs produits dans le monde entier, ce qui leur a valu une bonne réputation. Voici les 10 premiers Centrale à béton cellulaire en Chine.

1. Anhui KEDA Industrial Co, Ltd.

Équipement principal: Centrale complète de béton cellulaire avec une production annuelle de 200,000-800,000 m³.

Avantages : Seule entreprise en Asie à combiner la technologie allemande AAC avec une fabrication chinoise localisée. La consommation d'énergie de la ligne complète est ≤32 kWh/m³, soit 12% de moins que la moyenne de l'industrie. Avec plus de 170 lignes complètes dans le monde entier.

Convient à : Grands groupes, sociétés cotées en bourse bien capitalisées.

Avantages : Avec une grande expérience dans les lignes complètes clé en main, peut aider à faire des demandes de crédit à l'exportation et de financement garanti par l'État. La taille moyenne d'un projet est de ≥500,000 m³.

2. Jiangsu Teeyer Intelligent Equipment Corp.

Principaux équipements : Unités de coupe longitudinale à six côtés Teeyer-ACSR®, lignes d'emballage automatiques Teeyer-AutoPack® et systèmes de récupération de la chaleur résiduelle.

Avantages : Premier fabricant chinois à assurer la production nationale d'une usine de béton cellulaire (depuis 1997). Nous disposons d'un laboratoire national certifié par la CNAS et pouvons vérifier les formules des matières premières pour nos clients. Le cycle de livraison de la ligne complète est ≤ 6 mois, 30% plus rapide que les fournisseurs européens.

Convient à : Les entreprises de taille moyenne à grande, bien établies, qui ont un fort besoin d'automatiser les lignes existantes ou qui préfèrent une approche d'investissement progressive.

3. Groupe Guangxi Hongfa

Principaux équipements : Lignes de production AAC/ALC à double usage d'une capacité annuelle de 100 000 à 600 000 m³, machines de découpe de haute précision HF-Cut® et autoclaves à économie d'énergie HF-Steam®.

Avantages : L'équipement est certifié CE, ISO 9001 et GOST russe. Les centres de pièces détachées 4S sont situés au Vietnam, en Indonésie et en Inde, ce qui permet de livrer les pièces détachées en 72 heures.

Convient à : Les entreprises en croissance qui prévoient de passer de la taille moyenne à la taille grande dans les 5 à 10 ans, et les entreprises orientées vers l'exportation dans les pays de l'ANASE et du Moyen-Orient.

4. Beijing REIT Equipment Technology Co.

Principaux équipements : Série RT-AAC Mini (lignes de production modulaires de 50 000 à 150 000 m³), système de dosage en nuage RT-Batch® et système de recyclage des déchets RT-Edge®.

Avantages : Axée sur le marché des petites et moyennes entreprises, la ligne de production complète ne nécessite que 9 000 m² d'espace au sol. Sa conception modulaire en conteneur permet un assemblage sur site à l'étranger en 45 jours. Elle offre un modèle de location avec option d'achat pour alléger la pression sur les flux de trésorerie.

Convient à : Les start-ups, les petits fabricants privés locaux de matériaux de construction et les investisseurs disposant de fonds limités qui souhaitent entrer rapidement sur le marché des CAA.

5. Aircrete China Co. Ltd.

Principaux équipements : Ligne de production de panneaux entièrement automatique Aircrete-4.0®, système de contrôle de la cuisson à la vapeur Aircrete-Cure®, entrepôt intelligent Aircrete-WMS®.

Avantages : Sous licence exclusive de la société néerlandaise Aircrete, la technologie "Stationary, Formless, and Gas-Enhancing" (stationnaire, sans forme et améliorant les gaz) est brevetée au niveau mondial.

Convient à : Les fabricants de panneaux haut de gamme, les entreprises d'enceintes préfabriquées d'intérieur/de structure en acier recherchant une précision diagonale ≤1 mm.

L'histoire de la Béton cellulaire autoclavé Bloc

L'AAC a été inventé dans les années 1920 par l'architecte et inventeur suédois Johan Axel Eriksson. La première production commerciale a débuté en Suède en 1929 et, au milieu du 20e siècle, l'AAC a gagné en popularité dans toute l'Europe. Dans la seconde moitié du siècle, son utilisation s'est étendue à l'Asie, à l'Amérique du Nord et à d'autres régions, sous l'impulsion de la demande croissante de matériaux de construction durables. Aujourd'hui, l'AAC est un matériau de construction reconnu dans le monde entier, avec des progrès constants dans les domaines suivants Technologie de production de CAA.

Tendances du marché du béton cellulaire autoclavé

Construction durable: L'intérêt croissant pour les matériaux respectueux de l'environnement stimule la demande de CAA, qui réduit l'empreinte carbone.

Urbanisation: La croissance urbaine rapide dans les économies émergentes alimente le besoin de solutions de construction efficaces et rentables.

Réglementation en matière d'efficacité énergétique: Des codes de construction plus stricts imposant une meilleure isolation favorisent l'adoption de la CAA.

Avancées technologiques: Les innovations en matière d'automatisation des centrales à béton cellulaire et de science des matériaux améliorent la qualité des produits et l'efficacité de la production.

Expansion mondiale: La prise de conscience croissante des avantages de la CAA conduit à une adoption accrue dans de nouvelles régions, élargissant ainsi la portée du marché.

Vente à chaud Capacités

En rapport : Unité de fabrication de blocs AAC, Coût de l'usine de blocs AAC, Fabricant d'usine AAC