Pabrik Pembuatan Blok AAC adalah fasilitas produksi lengkap yang didedikasikan untuk pembuatan blok beton aerasi yang diautoklaf, yang juga dikenal sebagai blok AAC.

Tidak seperti blok beton tradisional, yang dibentuk melalui kompresi mekanis, Pabrik Blok AAC menggunakan proses unik pembusaan kimiawi dan pengawetan uap bertekanan tinggi untuk mengubah bahan mentah seperti semen, kapur, dan abu terbang menjadi bahan bangunan baru yang ringan dan berpori.

Kapasitas produksi: 30000m³ / Tahun hingga 600000m³ / Tahun

Jenis: semi-otomatis/otomatis penuh

3 Jenis Pabrik Pembuatan Blok AAC

Menurut kapasitas produksi, Pabrik Pembuatan Blok AAC dapat dibagi menjadi skala kecil, menengah, dan besar.

Mini/kecil Pabrik Pembuatan Blok AAC

Kapasitas: 30000-100000 m3/tahun

Autoklaf: 1-3 set

Pabrik: sekitar 4000-10000m2

Jenissemi-otomatis/otomatis penuh

Fiturinvestasi awal yang rendah, fleksibilitas tinggi.

Cocok untuk: Perusahaan rintisan atau perusahaan dengan investasi terbatas dan permintaan pasar yang kecil.

Skala menengah Pabrik Pembuatan Blok AAC

Kapasitas: 100000-200000 m3 / tahun

Autoklaf: 4-8 set

Pabrik: sekitar 10.000-20000m2

Jenis: sepenuhnya otomatis

Fiturkapasitas produksi yang stabil, biaya yang dapat dikontrol, fleksibilitas, produksi skala besar, dll.

Cocok untuk: Perusahaan dengan pangsa pasar tertentu dan permintaan yang stabil.

Besar Pabrik Pembuatan Blok AAC

Kapasitas: 200000-500000 m3 / tahun

Autoklaf: 8-12 set

PabrikLebih dari 20000m2

Jenis: sepenuhnya otomatis

Fiturefek skala yang signifikan, konsistensi produk yang tinggi.

Cocok untukstandar dan produksi massal, dan dapat dengan cepat merespons permintaan dalam jumlah besar.

Harga Pabrik Pembuatan Blok AAC

Harga Pabrik Pembuatan Blok AAC Kecil:

- Kisaran harga: RP1,5 JUTA - RP4,5 JUTA.

- Faktor-faktor yang mempengaruhi: Hasil tahunan aktual, merek, kualitas komponen utama, fungsi tambahan, dll.

- Contoh: Mesin berkapasitas 50.000 m³ dengan komponen yang andal adalah sekitar $250.000.

Harga Pabrik Pembuatan Blok AAC skala menengah:

- Kisaran harga: RP. 1.000.000 - RP. 1.000.000.

- Faktor-faktor yang mempengaruhi: Hasil tahunan, tingkat otomatisasi, performa peralatan utama, layanan purna jual.

- Contoh: Mesin 150.000 m³ dengan otomatisasi canggih adalah sekitar $800.000.

Harga Pabrik Pembuatan Blok AAC AAC besar:

- Kisaran harga: Lebih dari $1.500.000; jalur super besar (400.000 m³ +) dapat mencapai $3.000.000.

- Faktor yang mempengaruhi: Peralatan berskala besar, sistem kontrol cerdas kelas atas, teknologi hemat energi, grup autoklaf berkapasitas besar, layanan purna jual.

- Contoh: Mesin 300.000 m³ dengan konfigurasi teratas adalah sekitar $2.500.000.

Keuntungan dari Pabrik Pembuatan Blok AAC

Mengurangi berat bangunan: Blok AAC 40% lebih ringan dari beton tradisional, secara signifikan mengurangi berat seluruh bangunan.

Proses yang sepenuhnya dapat dikontrol: Pabrik ini memiliki lini produksi yang terintegrasi, sehingga memungkinkan kontrol penuh atas seluruh proses, mulai dari input bahan baku hingga produk jadi.

Kapasitas produksi yang fleksibel: Pabrik ini dapat memproduksi 30.000 hingga 600.000 meter kubik blok AAC per tahun, mengakomodasi kebutuhan skala kecil dan skala besar.

Kualitas produk yang stabil: Batching yang dikontrol oleh komputer dan pemantauan kualitas waktu nyata memastikan kualitas yang konsisten di setiap batch.

Mengubah sampah menjadi harta karun: 70% bahan baku yang digunakan dalam proses produksi adalah limbah industri, seperti abu terbang dari pembangkit listrik, mengubah limbah yang tidak terpakai menjadi bahan bangunan yang berguna.

Proses Pabrik Blok AAC

Proses bahan baku → Batching dan Pencampuran → Penuangan → Pra-pengawetan statis → Pemotongan → Pengawetan dengan autoklaf → Pemrosesan produk jadi

1. Pengolahan Bahan Baku: Pasir dihancurkan dan digiling hingga mencapai kehalusan yang diinginkan. Semen, kapur, dan gipsum disimpan dalam silo, dan bubuk aluminium dicampur dengan air untuk membentuk bubur aluminium.

2. Batching dan Pencampuran: Berbagai bahan mentah ditimbang sesuai dengan proporsi yang tepat dan kemudian dicampur secara menyeluruh dalam mixer untuk membentuk bubur yang seragam.

3. Menuangkan: Bubur campuran dituangkan ke dalam cetakan baja. Ukuran dan bentuk cetakan dapat dirancang untuk memenuhi spesifikasi blok yang diinginkan.

4. Pra-pengawetan Statis: Cetakan yang berisi bubur diangkut ke area pra-pengawetan, di mana bubur secara bertahap mengeras di bawah kondisi suhu dan kelembapan yang sesuai untuk mencapai kekuatan awal. Proses ini biasanya memakan waktu beberapa jam.

5. Pemotongan: Setelah bubur diawetkan terlebih dahulu, bubur dipotong ke dalam ukuran dan bentuk yang diinginkan dengan menggunakan peralatan pemotongan presisi tinggi, kawat baja atau pisau.

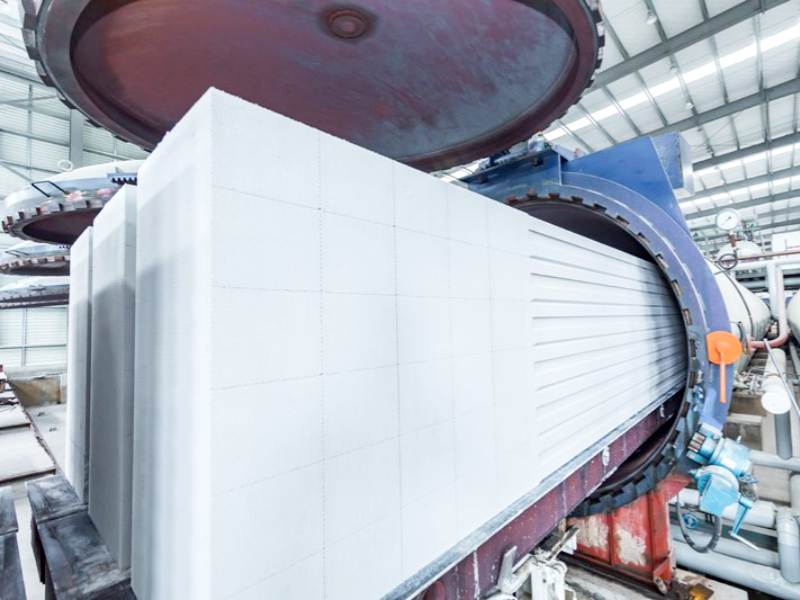

6. Pengawetan Autoklaf: Balok ditempatkan dalam autoklaf dan diawetkan selama beberapa jam pada suhu 175-200°C dan tekanan 10-15 bar, yang secara signifikan meningkatkan kekuatan dan daya tahan balok.

7. Pengolahan Produk Jadi: Setelah pengawetan autoklaf, balok dikeluarkan dari autoklaf dan diangkut ke tempat penyimpanan. Setelah pemeriksaan dan pengemasan, balok-balok tersebut siap untuk dikirim.

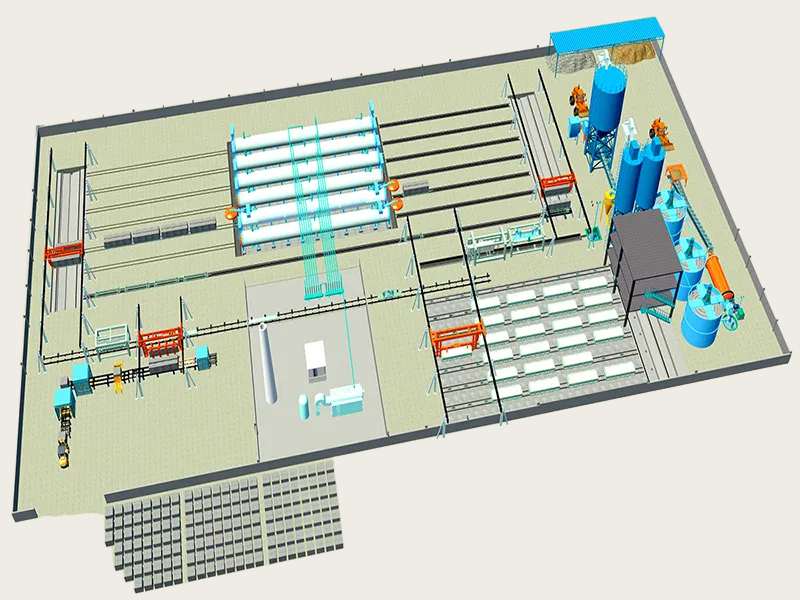

Utama Peralatan di Pabrik Blok AAC

Pabrik pembuatan blok AAC adalah sistem lengkap yang terdiri dari 10 jenis peralatan utama dan 5 jenis peralatan tambahan.

Sepuluh item perlengkapan utama meliputi:

Jaw crusher, ball mill, lift ember, tangki pengukur bubur, konsol kontrol komputer, mixer, mesin tuang, pemotong beton aerasi, autoclave, dan ketel.

1. Penghancur Rahang

Fungsi: Fungsi: Menghancurkan bahan baku silika curah (seperti pasir dan tailing silika) atau kapur yang menggumpal, mengurangi ukuran partikel hingga di bawah 50mm dan menyediakan bahan baku yang memenuhi syarat untuk penggilingan berikutnya.

2. Pabrik Bola

Fungsi: Menggiling bahan mentah yang dihancurkan dengan halus (abu terbang, pasir, kapur, dll.) untuk memenuhi persyaratan produksi (biasanya residu ayakan 80 mesh ≤ 15%), memastikan keseragaman dalam pencampuran bubur berikutnya.

3. Lift Ember

Fungsi: Mengangkut bahan mentah (seperti fly ash, semen, dan tanah halus) secara vertikal dari silo penyimpanan ke sistem pengukuran atau mixer, sehingga memungkinkan pemindahan bahan secara otomatis.

4. Tangki Pengukuran Bubur

Fungsi: Mengukur bahan baku cair (seperti air, bubur) dan aditif secara akurat, mengirimkannya ke mixer sesuai dengan resep yang telah ditetapkan, memastikan kesalahan rasio ≤1%.

5. Panel Kontrol Komputer

Fungsi: Sistem ini berfungsi sebagai sistem pusat dari lini produksi, yang secara terpusat memantau dan mengendalikan semua parameter proses, termasuk rasio bahan baku, waktu pencampuran, suhu pembusaan, tekanan autoklaf, dll., Merekam data produksi dan menghasilkan laporan.

6. Pengaduk

Fungsi: Mencampur bahan silika, bahan kalsium, air, gasifier bubuk aluminium, dan bahan mentah lainnya secara menyeluruh untuk membentuk bubur yang seragam, memberikan campuran yang memenuhi syarat untuk pembusaan dan penuangan selanjutnya.

7. Mesin Pengecoran

Fungsi: Secara kuantitatif menginjeksikan bubur campuran ke dalam bingkai cetakan, memastikan distribusi yang merata dan memberikan fondasi yang stabil untuk pembusaan bahan kimia berikutnya dan pembentukan badan hijau.

8. Mesin Pemotong Beton Aerasi

Prinsip: Setelah pengaturan awal (tetapi sebelum mengeras sepenuhnya), mesin ini memotong balok beton besar menjadi ukuran standar (misalnya, 600 x 200 x 250 mm), atau menjadi ukuran khusus sesuai permintaan.

9. Autoklaf

Fungsi: Pengawetan uap bertekanan tinggi pada potongan kosong pada suhu 170-200°C dan tekanan 8-12 atmosfer memungkinkan bahan baku mengalami reaksi hidrasi, menghasilkan struktur kristal berkekuatan tinggi dan pada akhirnya membentuk blok AAC yang berkualitas.

10. Ketel uap

Fungsi: Menyediakan uap bertekanan tinggi untuk autoklaf. Dengan membakar bahan bakar (seperti gas alam atau batu bara), alat ini memanaskan air hingga menjadi uap jenuh, sehingga memenuhi kebutuhan energi panas untuk pengawetan autoklaf.

5 jenis peralatan tambahan:

Bingkai cetakan, pelat dasar, mobil cetakan, mobil pengukus, mobil antar-jemput, peralatan pengangkat.

1. Bingkai Cetakan

Fungsi: Berfungsi sebagai wadah untuk green body, menahan bubur yang dituangkan dan mempertahankan bentuk green body selama tahap pembusaan dan pengaturan awal. Dimensinya menentukan ukuran awal masing-masing green body.

2. Kereta Cetakan

Fungsi: Membawa kerangka cetakan dan pelat dasar, mengangkut blanko di antara proses penuangan, pengawetan, dan pemotongan, serta mengotomatiskan proses produksi.

3. Keranjang Pengukusan dan Pengawetan

Fungsi: Mengangkut billet yang telah dipotong dari area pemotongan ke autoklaf, membawa billet selama proses pengawetan autoklaf, dan kemudian mengangkutnya ke area produk jadi setelah pengawetan selesai.

4. Mobil Antar Jemput

Fungsi: Mengangkut billet yang telah dipotong dari area pemotongan ke autoklaf, membawa billet selama proses pengawetan autoklaf, dan kemudian mengangkutnya ke area produk jadi setelah pengawetan selesai.

5. Peralatan Pengangkat

Fungsi: Digunakan untuk mengangkat dan mengangkut rangka cetakan, pelat dasar, dan blok jadi, terutama untuk pembersihan cetakan, pemeliharaan, dan penumpukan produk jadi.

Bahan Baku Blok AAC Produksi

Bahan silikaabu terbang (terhitung 70%), pasir, tailing silikon, limbah keramik, limbah pengolahan batu, dll.

Bahan kalsium: semen, kapur

Agen penghasil gas: bubuk aluminium (kemurnian tinggi, memastikan distribusi gelembung yang seragam)

Aditifaditif khusus untuk menyesuaikan kecepatan reaksi dan kinerja produk

Ketersediaan bahan baku yang meluas, terutama penggunaan kembali limbah industri, memberikan keuntungan biaya dan manfaat lingkungan yang signifikan bagi produksi AAC.

Teknologi Inti dalam Pembuatan Blok AAC

Teknologi inti dari Pabrik Pembuatan Blok AAC dalam dua proses utama: pembusaan kimiawi dan pengawetan dengan autoklaf.

- Bahan kimia berbusa: Serbuk aluminium bereaksi dengan zat alkali dalam bubur untuk menghasilkan hidrogen, menciptakan struktur pori-pori yang terdistribusi secara seragam dan mengurangi kepadatan material hingga 50%-70%.

- Pengawetan dengan autoklaf: Uap digunakan dalam autoklaf tertutup untuk menghidrasi bahan, membentuk kristal tobermorite, memberikan kekuatan dan daya tahan tinggi pada produk.

- Tanpa limbah sistem air loop tertutup digunakan.

- Panas yang terbuang boiler pemulihan mencapai penghematan energi 15%.

- Kontrol otomatis: Sistem komputer memonitor parameter seperti rasio bahan, suhu reaksi, dan tekanan autoklaf dalam waktu nyata untuk memastikan produksi yang stabil.

- Kombinasi teknologi ini memastikan bahwa produk AAC memiliki sifat multifaset yang ringan, berkekuatan tinggi, dan insulasi termal.

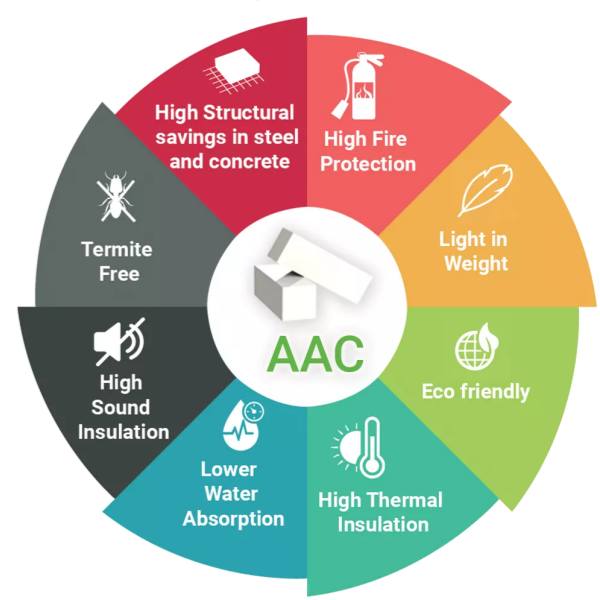

Apa yang dimaksud dengan blok AAC?

AAC (Autoclaved Aerated Concrete) terbuat dari semen, kapur, pasir/abu terbang, air, dan serbuk aluminium sebagai bahan penghembus melalui proses pembusaan, pengawetan awal, pemotongan, dan kemudian diautoklaf di bawah suhu dan tekanan tinggi.

- 80% volumenya terdiri dari pori-pori yang tertutup secara seragam, dan kepadatannya (450-650 kg/m³) hanya sepertiga dari batu bata tradisional.

- Dengan kekuatan tekan 3-5 MPa, dapat digunakan untuk dinding penahan beban dan dinding pengisi.

- Proses produksinya ramah lingkungan tanpa proses sintering dan pembakaran.

Untuk Apa Blok AAC Digunakan?

| Skenario | Contoh Aplikasi |

| Perumahan | Dinding pengisi bertingkat tinggi, dinding eksterior vila, dinding partisi interior |

| Komersial | Pusat perbelanjaan, hotel, rumah sakit, sekolah |

| Industri | Penutup pabrik, dinding insulasi termal untuk penyimpanan dingin |

| Istimewa | Dinding pemadam kebakaran, rumah pasif, bangunan prefabrikasi, tangga pracetak/pelat atap |

Keuntungan Menggunakan Blok AAC

Ringan dan Berkekuatan Tinggi:

Kepadatannya yang rendah, hanya 1/3-1/4 dari beton biasa, secara efektif mengurangi berat bangunan dengan tetap mempertahankan kekuatan yang tinggi untuk memenuhi persyaratan struktural.

Isolasi Termal:

Struktur internal berpori memberikan insulasi termal yang sangat baik, mengurangi konsumsi energi bangunan lebih dari 30% dan meningkatkan efisiensi energi.

Ketahanan Api yang sangat baik:

Sebagai bahan yang tidak mudah terbakar, bahan ini memiliki batas ketahanan api 3-4 jam, yang secara efektif memperlambat penyebaran api dan melindungi kehidupan dan properti.

Kedap Suara yang sangat baik:

Struktur berpori secara efektif menghalangi transmisi suara, meningkatkan isolasi suara bangunan dan menciptakan lingkungan tempat tinggal dan kerja yang tenang dan nyaman.

Konstruksi yang mudah:

Blok AAC memiliki ukuran yang tepat dan dapat digergaji, diratakan, dan dipaku, sehingga membuat proses konstruksi menjadi sederhana dan nyaman, meningkatkan efisiensi dan memperpendek masa konstruksi.

Ramah Lingkungan:

Proses produksi menggunakan limbah industri, sehingga mengurangi pencemaran lingkungan. Tidak ada gas berbahaya yang dilepaskan selama penggunaan, sehingga memenuhi persyaratan bangunan ramah lingkungan.

Profitabilitas Pabrik Pembuatan Blok AAC

1. Struktur Biaya dan Pendapatan

Biaya per meter kubik: Biaya bahan baku sekitar 150-200 RMB (abu terbang menyumbang 30%), biaya energi 80-120 RMB (terutama uap), tenaga kerja dan biaya lain-lain 50-80 RMB, dengan total biaya sekitar 300-400 RMB per meter kubik.

Harga Pasar: Tergantung pada wilayahnya, blok AAC dijual seharga 500-700 RMB per meter kubik, dengan margin laba kotor 30%-40%, jauh lebih tinggi daripada blok tradisional (margin laba kotor sekitar 20%).

2. Ekspektasi keuntungan pabrik AAC dengan skala yang berbeda

| Skala Tanaman | Kapasitas Tahunan (10.000 m³) | Pendapatan Tahunan (USD) | Laba Bersih Tahunan (USD) | Periode Pengembalian Modal |

|---|---|---|---|---|

| Skala kecil | 3-10 | $350,000 – $490,000 | $14,000 – $28,000 | 3 - 5 tahun |

| Skala menengah | 10 – 20 | $700,000 – $1,960,000 | $42,000 – $112,000 | 4 - 6 tahun |

| Skala besar | 30 tahun ke atas | $2,100,000+ | $140,000+ | 5 - 7 tahun |

Layanan yang Kami Tawarkan

- Perencanaan & Desain Proyek

Menyediakan perencanaan keseluruhan dan skema desain terperinci untuk pabrik blok AAC berdasarkan kebutuhan klien dan kondisi aktual, termasuk desain proses, tata letak peralatan, dan desain teknik sipil. - Pasokan & Pemasangan Peralatan

Menyediakan set lengkap peralatan lini produksi AAC, serta melakukan instalasi dan commissioning untuk memastikan operasi normal, memenuhi kapasitas yang dirancang, dan standar kualitas produk. - Pelatihan Teknis

Menawarkan pelatihan profesional untuk operator, teknisi, dan manajer yang mencakup proses produksi, pengoperasian peralatan, pemeliharaan, dan manajemen kualitas. - Layanan Purna Jual

Menetapkan sistem purna jual yang baik yang menyediakan panduan pemeliharaan harian, pemecahan masalah, dan pasokan suku cadang untuk memastikan produksi yang stabil dan berkelanjutan. - Dukungan Teknis & Peningkatan

Memberikan dukungan teknis yang berkelanjutan dan menawarkan solusi peningkatan peralatan/transformasi teknis berdasarkan kebutuhan klien dan tren industri untuk meningkatkan efisiensi dan kualitas. - Kontrak Umum EPC

Layanan EPC satu atap mulai dari desain, pengadaan peralatan, konstruksi sipil, instalasi, dan pelatihan hingga uji coba produksi untuk pengalaman yang tidak merepotkan.