Nós somos a marca líder e fabricante de fábrica AAC na China. Desde a nossa fundação em 1992, estamos comprometidos com a inovação tecnológica e serviços personalizados, produzindo linhas de blocos AAC semi-automáticas e totalmente automáticas para tamanhos grandes, médios e pequenos.

Começámos a exportar em 2005 e, nas últimas duas décadas, as nossas linhas de produção foram exportadas para mais de 80 países e regiões. A qualidade superior do nosso equipamento, os processos de produção inovadores e o serviço pós-venda abrangente valeram-nos o reconhecimento tanto a nível nacional como internacional.

Três tipos de instalações de CCA

Pequena fábrica AAC

Capacidade: 30000-100000 m3/ano

Autoclave: 1-3 conjuntos

Fábrica: cerca de 4000-10000m2

Tipos: semi-automático/ totalmente automático

Caraterísticas: baixo investimento inicial, alta flexibilidade, adequado para pequenos lotes e produção multi-especificação.

Planta de CCA de média escala

Capacidade: 100000-200000 m3/ano

Autoclave: 4-8 conjuntos

Fábrica: 10000-20000m2

Tipos: totalmente automático

Caraterísticas: Capacidade de produção estável, custos controláveis, flexibilidade e produção em grande escala.

Fábrica de CCA de grandes dimensões

Capacidade: 200000-400000 m3/ano

Autoclave: 8-12 conjuntos

Fábrica: mais de 20000m2

Tipos: totalmente automático

Caraterísticas: Efeito de escala significativo, alta consistência do produto, adequado para produção padronizada e em massa, e pode responder rapidamente a grandes demandas.

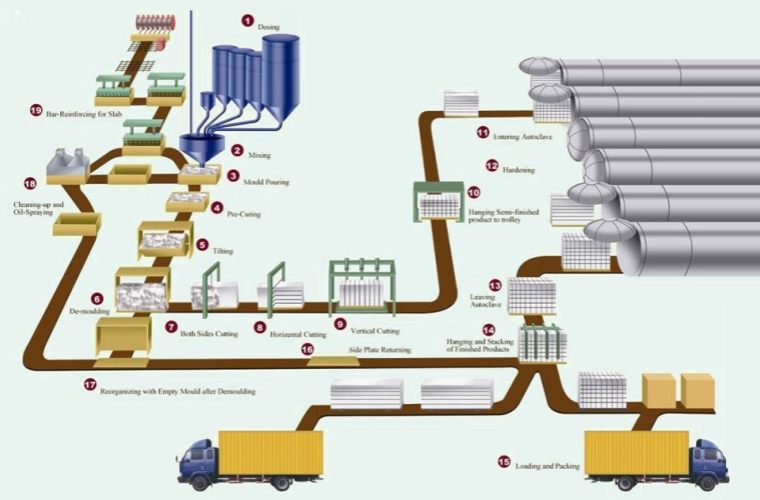

Processo da fábrica de blocos AAC

Processo de matérias-primas → Dosagem e mistura → Verter → Pré-cura estática → Corte → Cura em autoclave → Produto acabado Processamento

1. Processamento de matérias-primas: A areia é triturada e moída até atingir a finura desejada. O cimento, a cal e o gesso são armazenados em silos e o pó de alumínio é misturado com água para formar uma pasta de alumínio.

2. Dosagem e mistura: As várias matérias-primas são pesadas de acordo com proporções precisas e depois misturadas num misturador para formar uma pasta uniforme.

3. Derrame: A pasta misturada é vertida em moldes de aço. O tamanho e a forma dos moldes podem ser concebidos para satisfazer as especificações do bloco desejado.

4. Pré-cura estática: Os moldes que contêm a pasta são transportados para uma área de pré-cura onde a pasta endurece gradualmente sob condições de temperatura e humidade adequadas para atingir a resistência inicial. Este processo demora normalmente várias horas.

5. Corte: Após a pré-cura da pasta, esta é cortada no tamanho e forma desejados, utilizando equipamento de corte de alta precisão com fio de aço ou lâminas.

6. Cura em autoclave: Os blocos são colocados num autoclave e curados durante várias horas a temperaturas de 175-200°C e pressões de 10-15 bar, o que aumenta significativamente a resistência e a durabilidade dos blocos.

7. Processamento de produtos acabados: Após a cura em autoclave, os blocos são retirados do autoclave e transportados para uma área de armazenamento. Após inspeção e embalagem, estão prontos para serem expedidos.

Os nossos serviços

Análise do custo das instalações e estudo da viabilidade do investimento.

Consultoria em formulação química de produtos e controlo de matérias-primas/custos.

Seleção do local e conceção do layout (com base na capacidade de produção e na regulamentação local).

Conceção personalizada da linha de produção de betão celular (AAC) e seleção de equipamento com base nos requisitos do cliente.

Fornecimento de equipamento completo (incluindo equipamento auxiliar): Equipamento de alta qualidade fabricado de acordo com as normas internacionais.

Instalação e colocação em funcionamento profissionais.

Programas de formação de operadores e pessoal de manutenção.

Actualizações do software do sistema de controlo.

Suporte técnico online e no local.

Porquê escolher-nos?

30 anos de liderança no mercado: Fundada em 1992, temos sido consistentemente classificados entre os três principais fornecedores de equipamento de betão celular na China.

Inovação contínua e tecnologias patenteadas: Mais de 180 patentes, seis plataformas de I&D a nível nacional.

Tecnologia alemã: Introduzimos a tecnologia europeia de ponta.

Custos chineses: Os custos competitivos do equipamento de produção da China proporcionam-lhe um equipamento de linha de produção rentável.

Presença global e suporte local: Mais de 170 linhas de produção em 80 países em todo o mundo. Centros de serviço regionais na Índia, Arábia Saudita, Rússia e Brasil oferecem linhas diretas 24/7 e suporte remoto VR.

Compromisso Verde e Lean: Certificação ISO 9001/CE/GOST-R

Recuperação de calor residual e os sistemas de redução de COV são de série.

Os 10 principais fabricantes de fábrica de CCA na China

Existem muitas marcas de fabricantes de plantas AAC na China. Eles não só ganharam muitos utilizadores na China, mas também exportaram para todo o mundo, ganhando uma boa reputação. A seguir estão os dez principais fabricantes na China.

1. Anhui KEDA Industrial Co., Ltd.

Equipamento principal: Completo Linhas de fabrico de CCA com uma produção anual de 200 000-800 000 m³.

Vantagens: Única empresa na Ásia a combinar a tecnologia AAC alemã com o fabrico chinês localizado. O consumo de energia da linha completa é ≤32 kWh/m³, 12% inferior à média da indústria. Com mais de 170 linhas completas em todo o mundo.

Adequado para: Grandes grupos, empresas cotadas e bem capitalizadas.

Vantagens: Com uma vasta experiência em linhas chave-na-mão completas, pode prestar assistência em pedidos de crédito à exportação e de financiamento com garantia soberana. A dimensão média do projeto é ≥500.000 m³.

2. Jiangsu Teeyer Intelligent Equipment Corp.

Principais equipamentos: Unidades de corte longitudinal de seis lados Teeyer-ACSR®, linhas de embalagem automática Teeyer-AutoPack® e sistemas de recuperação de calor residual.

Vantagens: O primeiro fabricante na China a alcançar a produção doméstica de equipamentos AAC (desde 1997). Com laboratório certificado pelo CNAS em nível nacional, e pode verificar as fórmulas de nível de matéria-prima para nossos clientes. O ciclo de entrega da linha completa é ≤ 6 meses, 30% mais rápido do que os fornecedores europeus.

Adequado para: Empresas estabelecidas, de média a grande dimensão, com uma forte necessidade de automatizar as linhas existentes ou que preferem uma abordagem de investimento faseada.

3. Grupo Guangxi Hongfa

Equipamento principal: Linhas de produção de AAC/ALC de dupla finalidade com uma produção anual de 100.000-600.000 m³, máquinas de corte de alta precisão HF-Cut® e autoclaves de poupança de energia HF-Steam®.

Vantagens: O equipamento é certificado pela CE, ISO 9001 e GOST russo. Os centros de peças 4S estão localizados no Vietname, Indonésia e Índia, fornecendo 72 horas de entrega de peças sobressalentes no estrangeiro.

Adequado para: Empresas em crescimento que planeiam expandir-se de médias para grandes empresas no prazo de 5 a 10 anos e empresas orientadas para a exportação na ASEAN/Médio Oriente.

4. Beijing REIT Equipment Technology Co.

Principais equipamentos: Série RT-AAC Mini (linhas de produção modulares de 50 000-150 000 m³), sistema de dosagem em nuvem RT-Batch® e sistema de reciclagem de sucata RT-Edge®.

Vantagens: Orientada para o mercado das pequenas e médias empresas, a linha de produção completa requer apenas 9.000 m² de área útil. A sua conceção modular em contentor permite a montagem no local, no estrangeiro, num prazo de 45 dias. Oferece um modelo de aluguer de activos leves para aliviar a pressão do fluxo de caixa.

Adequado para: Empresas em fase de arranque, pequenos fabricantes locais privados de materiais de construção e investidores com fundos limitados que pretendam entrar rapidamente no mercado da AAC.

5. Aircrete China Co. Ltd.

Principais equipamentos: Linha de produção de painéis totalmente automática Aircrete-4.0®, sistema de controlo de cura a vapor Aircrete-Cure®, armazém inteligente Aircrete-WMS®.

Vantagens: Licenciado exclusivamente pela Aircrete dos Países Baixos, a tecnologia patenteada mundialmente "Stationary, Formless, and Gas-Enhancing".

Adequado para: Fabricantes de painéis de topo de gama, empresas de estruturas pré-fabricadas de aço/interior que procuram uma precisão diagonal de ≤1 mm.

6. CNBM

Principais equipamentos: Fábricas de CCA ultragrandes com uma produção anual de 300 000-1,2 milhões de m³, autoclaves gigantes CNBM-Autoclave® Φ2,85×38 m e sistema gémeo digital de processo completo CNBM-DCS®.

Vantagens: Rica experiência de exportação, aço Q355D + certificação CE, o preço é apenas 50% da Europa

Adequado para: Empresas de investimento municipal controladas pelo governo, grandes empresas da cadeia imobiliária.

7. Shandong Sunite Machinery Co.

Equipamento principal: Linha de produção compatível com placas/blocos Sunite-AAC®, máquina de corte basculante de alta precisão Sunite-Cut®, sistema de dessulfuração de gases de combustão e de remoção de poeiras Sunite-Eco®.

Vantagens: 65 linhas de produção completas foram exportadas para o Médio Oriente, África e América do Sul. O equipamento utiliza aço de baixa liga Q355D, prolongando a sua vida útil por 20%. Pode oferecer um modelo "chave na mão + operação gerenciada".

Adequado para: Investidores estrangeiros pela primeira vez ou empreiteiros EPC no Médio Oriente, África e América do Sul.

8. Zhejiang Ruigang Machinery Co., Ltd.

Equipamento principal: Linhas de produção completas de CCA com uma produção anual de 200 000-700 000 m³, máquina automática de reciclagem de aparas RG-EdgeTrim® e sistema robótico de paletização RG-Stack®.

Vantagens: Participou no desenvolvimento da norma GB/T 15762-2020 Painel de betão celular autoclavado padrão. A taxa de automatização da linha completa atinge 95%. Estabelecimento de laboratórios conjuntos com a Siemens e a ABB, com uma garantia de cinco anos para os principais componentes eléctricos.

Adequado para: Instalações de produção de blocos existentes que pretendam passar da produção de blocos para painéis de alta precisão.

9. Máquina MingJie

Equipamento principal: Linha de produção de blocos económicos MJ-AAC®, sistema de moldes de libertação rápida MJ-QuickMould®, câmara de cura móvel MJ-Mobile®.

Vantagens: Centrada no mercado económico, os preços da linha completa são apenas 50% dos modelos europeus comparáveis. O design modular permite a duplicação da capacidade de produção em três anos. Seis armazéns de peças sobressalentes na América do Sul fornecem um serviço de resposta 24 horas por dia.

Adequado para: Pequenas fábricas no Sudeste Asiático, América do Sul, África e outras regiões.

10. QGM Quangong Machinery Co. Ltd.

Principais equipamentos: Linha de blocos/painéis de dupla finalidade QGM-AAC®, plataforma de gestão da saúde do equipamento QGM-Cloud®, linha de compostos de componentes pré-fabricados QGM-Precast®.

Vantagens: Apoiado pela tecnologia alemã Zenith, o equipamento é certificado pela TÜV. Com mais de 120 pontos de assistência em todo o mundo, os clientes podem beneficiar de uma manutenção vitalícia.

Adequado para: Grandes grupos de materiais de construção que procuram obter capacidades de produção múltiplas - fábricas combinadas que produzem componentes de CAA e placas de ceramite/PC na mesma linha.

Vantagens da fábrica de CCA fabricante na China

Os fabricantes chineses de equipamento AAC integraram alta tecnologia, baixos custos, entrega rápida, financiamento abrangente e um serviço sólido numa solução sistemática. A solução pode satisfazer as necessidades tanto das grandes empresas multinacionais como das empresas em fase de arranque.

1. Tecnologia avançada e capacidade diversificada

A capacidade varia de 30.000 a 600.000 metros cúbicos por ano, com equipamentos semi-automáticos e totalmente automáticos disponíveis. Quer necessite de blocos e lajes de betão de alta precisão ou de capacidade de produção em grande escala, pode encontrar a solução perfeita na China.

2. Baixo custo e entrega rápida

Uma fábrica de CCA comparável na Europa custa cerca de 110-130 milhões de euros, enquanto os principais fabricantes chineses podem oferecer 45-65 milhões de euros, com prazos de entrega de 6-8 meses, 30-40% mais curtos do que na Europa. São enviadas em contentores modulares, com instalação no local em apenas 45 dias.

3. Rede de serviços de nível 4S no estrangeiro

Muitos fabricantes criaram centros de peças no estrangeiro, fornecendo no local peças sobresselentes comuns no prazo de 72 horas. Introduziram sistemas inteligentes de diagnóstico remoto para o diagnóstico em linha de falhas de equipamento, fornecendo soluções em 10 minutos.

4. Colaboração entre a política e a cadeia industrial

As vantagens políticas do "Made in China", combinadas com a iniciativa "Belt and Road", conduziram a um aumento anual de 23% nas exportações chinesas de equipamento CAA; mais de 2 000 fábricas de CAA na China formaram uma cadeia de abastecimento completa.

5. Rotulagem ecológica e de baixo teor de carbono

O consumo de energia de toda a linha de produção do fabricante é ≤32 kWh/m³, 10-15% inferior à média internacional. As soluções integradas de recuperação de calor residual e de dessulfuração de gases de combustão são agora padrão, ajudando os projectos no estrangeiro a obter rapidamente a certificação local de construção ecológica.

Desde linhas de produção completas de alta qualidade e em grande escala até soluções modulares económicas, e desde a tecnologia europeia até às normas chinesas, os fabricantes chineses de CCA cobrem quase todo o espetro técnico do equipamento CCA.

No futuro, continuaremos a tirar partido dos nossos pontos fortes e a esforçar-nos por nos expandirmos para o mercado global, fornecendo ainda melhor tecnologia e serviços para os materiais de construção ecológicos AAC e fazendo com que os nossos clientes se orgulhem de nos escolher.