As mini instalações de betão celular autoclavado referem-se normalmente a linhas de produção em pequena escala com uma produção anual de 30 000-100 000 m³/ano.

Para os empresários que iniciam uma atividade de produção de blocos de CCA, uma pequena linha de produção de CCA é uma opção rentável e viável.

O custo da Mini Usina AAC varia de $250,000 a $800,000.

Qual é o custo de uma mini-usina de CCA

O custo de uma pequena linha de produção de CCA varia muito e depende de vários factores. De um modo geral, o investimento total para uma pequena linha de produção de CCA com uma capacidade anual de 300 000-100 000 metros cúbicos varia entre $250 000 e $800 000.

- Linha de produção manual na Índia/Sudeste Asiático: $250,000-400,000

- Linha de produção semi-automática na China: $350,000-550,000

- Linha de produção totalmente automatizada de acordo com as normas europeias e americanas CE: $600,000-800,000

Parâmetros técnicos da linha de produção de CCA de pequeno porte

Capacidade de produção anual: 30.000-100.000 m³/Y (equivalente aos painéis de parede de 150-500 unidades residenciais de 100m2).

Horário de funcionamento diário: 8-16 horas, produzindo 100 a 300m³

O produto acabado é leve (400-625 kg/m³) mas suficientemente resistente para suportar o peso (classes B04-B06).

Mini fábrica de blocos AAC Capacidade

| Tamanho do molde (C×L×A) | Produção diária (m³) | Produção anual (m³) | Área do piso | Especificação do autoclave |

| 2.0 × 1.2 × 0.6 m | 100 - 150 | 30,000 - 45,000 | 4,000 - 5,000 ㎡ | 2 unidades de Φ2.0 × 31.5 m |

| 4.2 × 1.2 × 0.6 m | 160 - 220 | 50,000 - 70,000 | 5,000 - 6,500 ㎡ | 2 unidades de Φ2,5 × 32 m e superior |

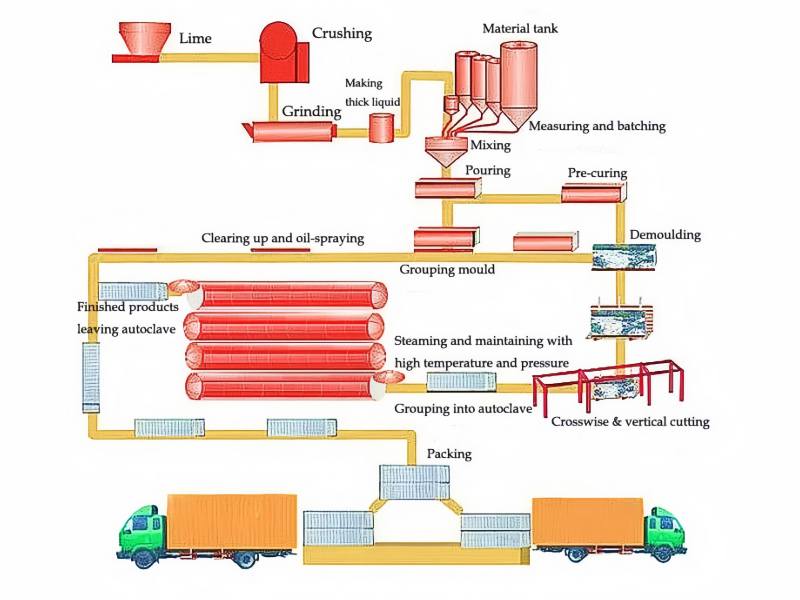

Processo de produção de mini blocos AAC

① Moagem de matérias-primas: As cinzas volantes (ou areia), a cal e o cimento são moídos até ficarem finos como farinha para facilitar as reacções químicas.

② Mistura: Deite o pó, a água e o agente espumante (pó de alumínio) numa batedeira grande e, em segundos, começa a borbulhar.

③ Espumação no molde: O líquido é vertido no molde, onde as bolhas fazem com que se expanda duas vezes o seu volume, formando um corpo verde.

④ Cura: O corpo verde é deixado à temperatura ambiente durante 2-3 horas para solidificar.

⑤ Torneamento e corte: O fio é utilizado para cortar o grande corpo verde em pequenos pedaços de tamanho exato. Os resíduos são automaticamente reciclados.

⑥ Autoclavagem: As peças pequenas são colocadas numa autoclave a 180-200°C e 1,0-1,3 MPa durante 8-10 horas para obter uma elevada resistência.

⑦ Desmoldagem: Após o arrefecimento, os blocos/placas de CAA leves e de elevada resistência saem do forno.

⑧ Embalagem e paletização: Robôs ou humanos empilham os produtos acabados, colocam códigos de barras e carregam-nos diretamente para expedição.

Principais equipamentos utilizados na produção de mini blocos AAC

- Triturador de mandíbulas/Moinho de bolas: Tritura a pedra em pó.

- Misturador: Utilizado para misturar bem as matérias-primas.

- Moldes e placas laterais: Os moldes são utilizados para dar forma aos blocos de CAA e as placas laterais são uma parte importante da montagem do molde. Por exemplo, uma pequena linha de produção de CCA pode necessitar de 15 conjuntos de moldes e 162 placas laterais.

- Cortador: Os cortadores de precisão são utilizados para cortar blocos pré-curados nas dimensões desejadas.

- Autoclave: Um grande recipiente sob pressão utilizado para a cura a vapor de blocos de betão celular. Uma pequena linha de produção de CCA necessita normalmente de 3-4 autoclaves.

- Equipamento de transferência e transporte: Como as lançadeiras e as gruas, utilizadas para deslocar moldes, blocos e carrinhos ao longo do processo de produção.

Triturador de mandíbulas

Misturador

Moldes e placas laterais:

Cortador

Autoclave

Equipamento de transferência e transporte

Vantagens de uma pequena fábrica de blocos de CCA

Baixo investimento: O investimento inicial é baixo, exigindo apenas 1/6-1/8 do custo de investimento de uma grande fábrica.

Adequado para o mercado local: Devido à sua menor capacidade de produção, as pequenas linhas de produção de CCA podem servir eficazmente o mercado local da construção, reduzindo os custos de transporte das matérias-primas e dos produtos acabados.

Sítio flexível: Mesmo um velho armazém de 4.000 metros quadrados pode ser convertido.

Expansão fácil: A capacidade de produção pode ser duplicada através da adição posterior de equipamento.

Retorno rápido: Estudos de caso mostram que os pagamentos de equipamento são recuperados num prazo de 3-4 meses.

Quanto custa iniciar uma fábrica de mini blocos AAC?

O custo de iniciar uma pequena fábrica de blocos de CCA varia consoante a região, os preços de mercado das matérias-primas e os custos de mão de obra. Tomando como exemplo uma pequena linha de produção com uma produção anual de 30.000-50.000 metros cúbicos, os limites superiores de custos na China são os seguintes:

1. Terrenos e infra-estruturas

Uma pequena linha de produção de AAC ocupa normalmente 3.000-5.000 metros quadrados; se for adoptada uma disposição compacta, podem também funcionar 1.200 metros quadrados (aproximadamente 12.000 pés quadrados).

- Terreno: Compra ou aluguer, os preços variam significativamente consoante a cidade - US$80-120/metro quadrado/ano nas cidades de primeiro nível e US$10-30/metro quadrado/ano nas cidades de segundo e terceiro nível. -

- Fábrica: A oficina de estrutura de aço ligeira custa 200-400 USD/m2, a estrutura de betão custa 400-700 USD/m2; para uma pequena linha com uma produção anual de 30 000 m³, é suficiente uma oficina de 800-1 200 m2, e o empreiteiro geral de engenharia civil pode completar o telhado com 50 000-150 000 USD.

2. Equipamento

- Básico (semi-automatizado)): moinho de bolas, estação de dosagem, misturador de vazamento, cortador, duas autoclaves de 31,5 m, caldeira de 2 t/h. Preço total: $250.000-400.000.

- Atualização (paletização robótica totalmente automatizada, embalagem em linha): Acrescentar $80.000-150.000 ao preço de base.

3. Custos das matérias-primas

- Cinzas volantes: Se a central eléctrica se situar a 50 km, o frete por camião custa $6-10/tonelada.

- Cimento e cal: Flutuando com os preços das matérias-primas, o preço médio no Sudeste Asiático em 2024 era de $60-75/tonelada. Uma pequena linha de produção de 30 000 m³/ano consome 2 000 toneladas de cimento e 900 toneladas de cal por ano, com um período de pagamento da matéria-prima de 30-45 dias. É necessário um fundo de maneio de $50,000-70,000.

- Pó/pasta de alumínio: Um material de espuma essencial, custa $3.200-3.600/tonelada, com um consumo anual de 12-15 toneladas.

4. Custos de mão de obra

- Semi-automático: 15-20 pessoas/dois turnos (2 para a dosagem, 3 para o corte, 4 para a zona das caldeiras, 2 para as empilhadoras, 1 para os testes, 1 para a reparação das máquinas, 3 para a gestão).

- Totalmente automatizado: 10-12 pessoas são suficientes.

Com base no salário médio do Sudeste Asiático de US$300-500/pessoa/mês, o custo anual da mão de obra é de US$50.000-120.000.

5. Custos dos serviços de utilidade pública

- Eletricidade: Capacidade instalada 400-800 kW, carga real 65%, consumo anual de eletricidade 900.000-1,6 milhões de kWh. Preço da eletricidade industrial $0.07-0.12/kWh, custo anual $60,000-200,000.

- Água: A produção de 1 m³ de produto acabado requer 0,3-0,4 m³ de água, consumo anual de 10.000-40.000 m³, custo da água $3.000-12.000.

- Vapor: Consumo de gás natural da caldeira 70-90 m³/hora, consumo anual 250.000-400.000 m³, a $0,35/m³, custo aproximado de $90.000-140.000.

6. Autorizações e conformidade

A avaliação do impacto ambiental, a avaliação da segurança, a licença de produção, a proteção contra incêndios e o registo do recipiente sob pressão de qualidade alimentar (autoclave), um pacote completo custa $5.000-15.000.

7. Custos Diversos

- Logística: As matérias-primas que chegam num raio de 20-30 km custam $20.000-50.000 em frete anual; os produtos acabados vendidos num raio de 100 km custam $50.000-80.000 em frete.

- Manutenção: Os custos anuais de manutenção do equipamento são aproximadamente 2-4% do preço do equipamento; um inventário de peças sobressalentes de $10.000-20.000 é suficiente para começar.

- Circunstâncias imprevistas: Reservar 5% do investimento total como fundo de reserva.

Factores que afectam o custo de uma linha Mini AAC

Nível de automatização: As linhas totalmente automatizadas são 20-30% mais caras do que as linhas semi-automatizadas, mas oferecem 40% menos mão de obra.

Sistema de matérias-primas: As linhas de cinzas volantes são 5-10% mais baratas do que as linhas de areia.

Comprimento da autoclave: 31 m vs. 38 m, uma diferença de $80.000-100.000.

Normas eléctricas: Os componentes com certificação CE/UL têm um prémio de preço 15-25%.

Fabricante e qualidade do equipamento: Os fabricantes de renome, conhecidos por equipamentos de alta qualidade, podem cobrar um prémio. No entanto, o investimento em equipamento fiável pode reduzir os custos de manutenção a longo prazo.

Seleção do local: Os custos do terreno e os custos de construção local variam consoante a localização. A escolha de um local com transportes convenientes e a proximidade de fontes e mercados de matérias-primas também podem afetar os custos de transporte.

Capacidade de produção: As pequenas linhas de CCA com maiores capacidades de produção (perto de 500 metros cúbicos por dia) podem exigir mais equipamento e infra-estruturas, aumentando os custos.

Formas de reduzir os custos de instalação de pequenas linhas de fabrico de AAC

- Escolha de equipamento semi-automatizado ou manual: Se o seu orçamento for limitado, a escolha de equipamento semi-automatizado ou manual em vez de equipamento totalmente automatizado pode reduzir significativamente o seu investimento inicial.

- Aquisição de matérias-primas a nível local: A compra de matérias-primas a fornecedores locais pode reduzir os custos de transporte.

- Utilização de contentoresAs estruturas de aço pré-fabricadas são 30% mais baratas do que as centrais de betão tradicionais.

- Negociação com os fabricantes de equipamentos: Tente negociar melhores preços, condições de pagamento ou pacotes de ofertas com os fabricantes de equipamento.

- Layout eficiente da fábrica: Conceber uma disposição eficiente da fábrica para minimizar a necessidade de infra-estruturas e equipamentos excessivos.

Mini fábrica de CCA Custo VS. Custo de uma grande fábrica de CCA

| Indicador | Mini Linha (30.000 m³/ano) | Linha Grande (300 000 m³/ano) | Observações |

| Investimento de linha única | 0,475 M USD | 3,0-3,5 M USD | Cerca de 1/6-1/7 da linha grande |

| Período de retorno do investimento | 3-4 meses | 12-18 meses | As pequenas fábricas têm um fluxo de caixa mais rápido |

| Consumo de energia por unidade | 34 kWh/m³ | 29 kWh/m³ | Desvio < 15%, o que é aceitável |

| Dificuldade de expansão | Capacidade modular +50% | Requer a construção e aprovação de uma nova fábrica | Pode ser atualizado em qualquer altura na fase posterior |

| Dificuldade de gestão | Operável com 15 pessoas | Equipa de mais de 80 pessoas | Os custos de mão de obra e a complexidade das pequenas instalações são significativamente reduzidos |