Reliable Autoclaved Aerated Concrete Production Line

An autoclaved aerated concrete production line is a fully integrated manufacturing system that transforms raw materials (silica sand/ash, cement, lime, gypsum, aluminum powder) into lightweight, high-strength AAC blocks through precise mixing, casting, pre-curing, cutting, and steam autoclaving.

Why Invest in AAC Technology Now?

- Market growth: Global AAC market growing at 6.8% CAGR through 2030

- Building codes: 120+ countries mandate energy-efficient materials

- Profit margins: Average 45-60% gross margin in emerging markets

- Sustainability: 60% less CO₂ vs traditional clay bricks

Custos de Autoclaved Aerated Concrete Production Line

| Escala | Gama de capacidades | Custo do equipamento e da instalação | Custo do terreno e das infra-estruturas | Intervalo de investimento total | Período de retorno estimado |

|---|---|---|---|---|---|

| Pequeno | 30.000-100.000 m³ (pequena) | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2,0-2,5 anos |

| Médio | 100.000-200.000 m³ (Médio) | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2,0-2,8 anos |

| Grande | 300.000-500.000 m³ (Grande) | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2,5-3,5 anos |

O período de retorno do investimento é estimado com base numa margem de lucro líquido de 25-30%. O período real está sujeito a flutuações nos preços de mercado, na taxa de utilização da capacidade e na eficiência do controlo de custos.

3 Tipos de Blocos de Betão Celular Autoclavado

Blocos CCA standard

O tipo mais comum, utilizado para paredes, divisórias e estruturas de suporte de carga.

Painéis AAC

Painéis grandes e finos ideais para aplicações em pavimentos e telhados, oferecendo uma instalação rápida.

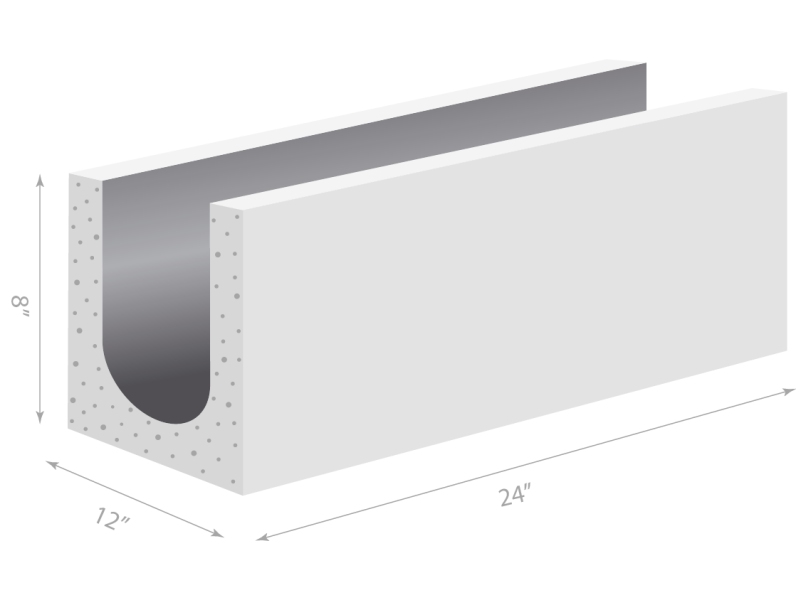

Lintéis e blocos de AAC com ranhuras

Concebidos para uma fácil integração com outros elementos de construção, garantindo ligações seguras.

Various Capacities of Autoclaved Aerated Concrete Production Line

Mini/pequeno Autoclaved Aerated Concrete Production Line

Capacidade: 30000-100000 m3/ano

Autoclave: 1-3 conjuntos

Fábrica: cerca de 4000-10000m2

Tipos: semi-automático/ totalmente automático

Caraterísticas: baixo investimento inicial, grande flexibilidade.

Adequado para: Empresas em fase de arranque ou empresas com um investimento limitado e uma procura de mercado reduzida.

Escala média Autoclaved Aerated Concrete Production Line

Capacidade: 100000-200000 m3/ano

Autoclave: 4-8 conjuntos

Fábrica: cerca de 10000-20000m2

Tipo: totalmente automático

Caraterísticas: capacidade de produção estável, custos controláveis, flexibilidade e produção em grande escala.

Adequado para: Empresas com uma certa quota de mercado e uma procura estável.

Grande Autoclaved Aerated Concrete Production Line

Capacidade: 200000-600000 m3/ano

Autoclave: 8-12 séries

Fábrica: mais de 20000m2

Tipo: totalmente automático

Caraterísticas: efeito de escala significativo, elevada consistência do produto.

Adequado para: produção normalizada e em massa, e pode responder rapidamente a grandes solicitações.

Como é feito o bloco de betão celular autoclavado?

O processo de produção do Autoclaved Aerated Concrete Production Line segue uma sequência de passos rigorosamente controlada:

Preparação de matérias-primas: Triturar e peneirar a areia, o cimento, a cal e as cinzas volantes. Em seguida, armazená-los em silos.

Mistura: Misturar estes materiais com água em proporções exactas para fazer uma pasta. Adicionar pó de alumínio para iniciar a formação de espuma.

Fundição e ascensão: Verter a pasta em moldes. O alumínio reage com outros componentes, fazendo com que a pasta se expanda e forme bolhas de ar.

Pré-cura: Deixar o material assentar nos moldes durante algumas horas para ganhar força inicial.

Corte: Após a pré-cura, utilizar serras de fio para cortar o material em blocos de dimensões exactas.

Autoclavagem: Colocar os blocos cortados num autoclave. Cure-os a alta pressão (até 12 bar) e a alta temperatura (cerca de 180-200°C) durante 8-12 horas. Isto ajuda a formar fortes ligações de silicato de cálcio hidratado.

Embalagem e armazenamento: Inspecionar os blocos acabados, embalá-los e armazená-los para distribuição.

Matérias-primas utilizadas em Bloco de betão celular autoclavado Produção

Areia: Um agregado primário, muitas vezes obtido localmente para reduzir os custos de transporte.

Cinzas volantes: Um subproduto das centrais eléctricas a carvão, reutilizado na AAC para minimizar os resíduos.

Cimento e cal: Aglutinantes essenciais que reagem para formar a estrutura do material.

Pó de alumínio: Um componente pequeno mas crítico para criar a estrutura aerada.

Água: Utilizado na mistura e na cura, com muitas fábricas a implementarem sistemas de reciclagem de água.

Equipamento utilizado em Autoclaved Aerated Concrete Production Line

1. Equipamento de manuseamento de matérias-primas

Triturador: Tritura matérias-primas como a areia e a cal até à granulometria especificada. Os trituradores de mandíbulas são utilizados para materiais duros e os trituradores de impacto são utilizados para trituração fina.

Rastreador: Utiliza a crivagem vibratória para remover as impurezas e garantir que as partículas da matéria-prima são uniformes em termos de tamanho.

Silo de armazenamento: Armazena matérias-primas pré-tratadas. Possui um medidor de nível e um dispositivo de remoção de poeiras para manter a produção em funcionamento contínuo e cumprir os requisitos de proteção ambiental.

Balança de pesagem: As balanças de correia ou em espiral medem com precisão as quantidades de matérias-primas para minimizar os erros de formulação.

2. Equipamento de mistura e formação de espuma

Misturador forçado: Mistura matérias-primas sólidas e água a alta velocidade para formar uma pasta uniforme, lançando as bases para a formação de espuma.

Tanque de mistura de pó de alumínio: Mistura a suspensão de pó de alumínio a baixa velocidade para evitar a sedimentação e garantir uma dispersão uniforme.

Sistema de espuma: A suspensão de pó de alumínio é injectada em proporção para reagir com a pasta e gerar bolhas, que são depois ligadas ao misturador para controlo automático.

3. Equipamento de fundição e de enformação

Moldes: Aço de alta resistência feito por medida com um tratamento de superfície especial, ajustável em tamanho para acomodar diferentes especificações de produtos.

Máquinas de fundição: Controlam com precisão o volume de injeção do chorume, e alguns estão equipados com deslocação automática para evitar a falta de material ou o transbordo.

Câmara de cura: Um ambiente de temperatura e humidade constantes assegura o arejamento e a fixação inicial da lama, resultando numa estrutura porosa uniforme.

4. Equipamento de corte

Mesa giratória: Acionado por um sistema hidráulico, roda suavemente os moldes e as peças em bruto, o que facilita a desmoldagem e o corte.

Serra de fio: Utiliza vários conjuntos de fios de aço de alta resistência para um corte de alta velocidade. Um sistema CNC assegura a precisão de corte até ao milímetro. Para equipamentos de serra de fio de grandes dimensões, pode efetuar cortes contínuos em várias estações.

5. Equipamento de cura em autoclave

Autoclaves: Grandes recipientes sob pressão curam peças em bruto a temperaturas de 180-200°C e pressões de 10-12 bar, formando hidratos de silicato de cálcio de alta resistência. Equipados com encravamentos de segurança.

6. Equipamento auxiliar

Caldeiras de vapor: Fornecimento de vapor estável para autoclaves e câmaras de cura, com várias opções de aquecimento disponíveis.

Compressor de ar: Fornece ar comprimido ao equipamento pneumático, assegurando o funcionamento correto das válvulas, braçadeiras e outros dispositivos.

Sistema de correias transportadoras: Transporta os materiais ao longo de todo o processo. Utiliza transportadores de correia ou de corrente (escolhidos com base nas necessidades do material) para um movimento automatizado e contínuo.

Sistema de controlo: Os sistemas PLC ou DCS monitorizam e ajustam os parâmetros de produção em tempo real. Registam os dados para gestão e rastreabilidade e ajudam a resolver problemas rapidamente.

Aplicações de Betão celular autoclavado Bloco

A versatilidade do CAA torna-o adequado para uma vasta gama de aplicações de construção.

Edifícios residenciais: Paredes, pavimentos e telhados de casas e apartamentos.

Estruturas comerciais: Escritórios, centros comerciais e hotéis beneficiam do seu isolamento e da sua resistência ao fogo.

Instalações industriais: Utilizado para divisórias e paredes exteriores devido à sua durabilidade.

Projectos de infra-estruturas: Pontes, túneis e barreiras acústicas tiram partido das suas propriedades de leveza.

Benefícios da utilização de CAA Bloco

Leve: Reduz o peso estrutural em 20-30%, reduzindo os custos de fundação.

Isolamento e poupança de energia: A condutividade térmica de 0,10-0,16 W/(m-K) reduz o consumo de energia para aquecimento e arrefecimento.

À prova de fogo: Incombustível de grau A1, parede de 100 mm resistente ao fogo durante 4 horas.

Resistência sísmica: Baixa densidade, boa integridade e baixa inércia sísmica.

Insonorização: Isolamento da parede de 10 cm de 41 dB, bloqueando a transmissão do som e melhorando o conforto interior.

Rápido: Os painéis de grandes dimensões podem ser instalados a 8-10 m²/pessoa/turno, reduzindo o tempo de construção em 40%.

Verde: Taxa de utilização de resíduos sólidos ≥ 60%, descarga zero de águas residuais.

Precisão: Corte CNC, tolerância do produto acabado ≤ ±1 mm, alvenaria de camada fina reduz o consumo de argamassa em 70%.

Ambiental: Utiliza resíduos industriais (cinzas volantes), resultando num consumo de energia de produção inferior ao do betão tradicional.

O que é a autoclavagem?

A autoclavagem é um processo de cura crítico em que os blocos de CAA são expostos a vapor de alta pressão num recipiente selado (autoclave).

- Este processo desencadeia uma reação química entre a sílica (da areia ou cinzas volantes) e o cálcio (do cimento e da cal), formando hidratos de silicato de cálcio - compostos fortes e cristalinos que conferem ao CAA a sua resistência.

- Assegura uma cura uniforme, melhorando a consistência do material.

- Reduz o tempo de secagem em comparação com a cura ao ar.

- Melhora a durabilidade e a resistência aos factores ambientais.

Top 5 Autoclaved Aerated Concrete Production Line Fabricantes na China

Existem muitos fabricantes de Autoclaved Aerated Concrete Production Line in China. These manufacturers have not only won a large number of users in China, but also exported their products to all over the world, earning a good reputation. Below are the top 10 AAC Plant manufacturers na China.

1. Anhui KEDA Industrial Co., Ltd.

Equipamento principal: Completo Autoclaved Aerated Concrete Production Line com uma produção anual de 200,000-800,000 m³.

Vantagens: Única empresa na Ásia a combinar a tecnologia AAC alemã com o fabrico chinês localizado. O consumo de energia da linha completa é ≤32 kWh/m³, 12% inferior à média da indústria. Com mais de 170 linhas completas em todo o mundo.

Adequado para: Grandes grupos, empresas cotadas e bem capitalizadas.

Vantagens: Com uma vasta experiência em linhas chave-na-mão completas, pode prestar assistência em pedidos de crédito à exportação e de financiamento com garantia soberana. A dimensão média dos projectos é de ≥500,000 m³.

2. Jiangsu Teeyer Intelligent Equipment Corp.

Principais equipamentos: Unidades de corte longitudinal de seis lados Teeyer-ACSR®, linhas de embalagem automática Teeyer-AutoPack® e sistemas de recuperação de calor residual.

Vantagens: O primeiro fabricante na China a alcançar a produção nacional de Autoclaved Aerated Concrete Production Line (desde 1997). Com um laboratório certificado pelo CNAS a nível nacional, podemos verificar as fórmulas ao nível das matérias-primas para os nossos clientes. O ciclo de entrega da linha completa é ≤ 6 meses, 30% mais rápido do que os fornecedores europeus.

Adequado para: Empresas estabelecidas, de média a grande dimensão, com uma forte necessidade de automatizar as linhas existentes ou que preferem uma abordagem de investimento faseada.

3. Grupo Guangxi Hongfa

Equipamento principal: Linhas de produção de AAC/ALC de dupla finalidade com uma produção anual de 100.000-600.000 m³, máquinas de corte de alta precisão HF-Cut® e autoclaves de poupança de energia HF-Steam®.

Vantagens: O equipamento é certificado pela CE, ISO 9001 e GOST russo. Os centros de peças 4S estão localizados no Vietname, Indonésia e Índia, fornecendo 72 horas de entrega de peças sobressalentes no estrangeiro.

Adequado para: Empresas em crescimento que planeiam expandir-se de médias para grandes empresas no prazo de 5 a 10 anos e empresas orientadas para a exportação na ASEAN/Médio Oriente.

4. Beijing REIT Equipment Technology Co.

Principais equipamentos: Série RT-AAC Mini (linhas de produção modulares de 50 000-150 000 m³), sistema de dosagem em nuvem RT-Batch® e sistema de reciclagem de sucata RT-Edge®.

Vantagens: Centrado no mercado das pequenas e médias empresas, todo o Autoclaved Aerated Concrete Production Line requer apenas 9.000 m² de área útil. A sua conceção modular em contentor permite a montagem no local, no estrangeiro, num prazo de 45 dias. Oferece um modelo de aluguer de activos ligeiros para aliviar a pressão do fluxo de caixa.

Adequado para: Empresas em fase de arranque, pequenos fabricantes locais privados de materiais de construção e investidores com fundos limitados que pretendam entrar rapidamente no mercado da AAC.

5. Aircrete China Co. Ltd.

Principais equipamentos: Linha de produção de painéis totalmente automática Aircrete-4.0®, sistema de controlo de cura a vapor Aircrete-Cure®, armazém inteligente Aircrete-WMS®.

Vantagens: Licenciado exclusivamente pela Aircrete dos Países Baixos, a tecnologia patenteada mundialmente "Stationary, Formless, and Gas-Enhancing".

Adequado para: Fabricantes de painéis de topo de gama, empresas de estruturas pré-fabricadas de aço/interior que procuram uma precisão diagonal de ≤1 mm.

What Makes Our Autoclaved Aerated Concrete Production Line Superior?

Cutting Precision = Profitability

±1mm dimensional accuracy means 8% less mortar waste for builders. In competitive markets, this wins contracts. Our computer-controlled cutting system maintains 99.5% accuracy vs 92% industry average.

Autoclave Efficiency = Energy Savings

Our autoclaves feature:

- Unique steam distribution: Reduces cycle time by 18 minutes

- Condensate recovery: 30% steam savings

- Automated pressure control: Eliminates operator error

Mixing Consistency = Block Strength

Our twin-shaft mixer achieves 98% raw material homogeneity in 4 minutes (vs 6-8 minutes standard). This increases compressive strength by 15% while reducing aluminum powder consumption by 12%.

Tendências do mercado do betão celular autoclavado

Construção sustentável: A crescente ênfase em materiais ecológicos aumenta a procura de AAC, que reduz a pegada de carbono.

Urbanização: O rápido crescimento urbano nas economias emergentes alimenta a necessidade de soluções de construção eficientes e económicas.

Regulamentos relativos à eficiência energética: Códigos de construção mais rigorosos que obrigam a um melhor isolamento impulsionam a adoção do CAA.

Avanços tecnológicos: Inovações em Autoclaved Aerated Concrete Production Line a automatização e a ciência dos materiais melhoram a qualidade dos produtos e a eficiência da produção.

Expansão global: A crescente sensibilização para os benefícios da CAA leva a uma maior adoção em novas regiões, expandindo o alcance do mercado.

Related Autoclaved Aerated Concrete Production Line

Venda a quente Capacidades

Relacionadas: Fábrica de blocos AAC, AAC Block Manufacturing Machine Price, Custo da fábrica de betão celular autoclavado