Liderando o caminho

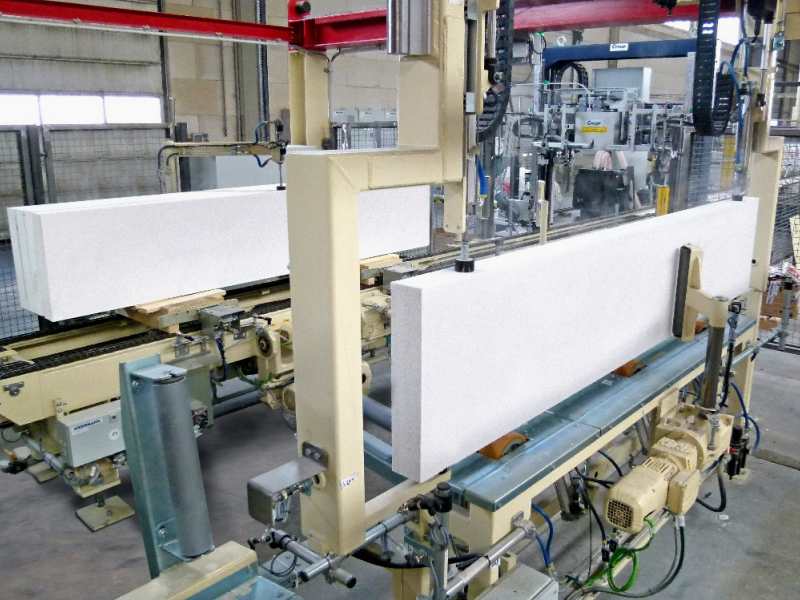

Fábrica de blocos AAC

A fábrica de blocos de betão celular (AAC), também conhecida como fábrica de blocos AAC, é um sistema de produção completo que transforma uma variedade de matérias-primas em blocos AAC de elevado desempenho através do funcionamento coordenado de vários equipamentos.

A sua essência consiste em misturar cimento, cal, cinzas volantes (ou areia), gesso, pó de alumínio (agente espumante) e outras matérias-primas numa proporção científica e, em seguida, passar por uma série de processos, tais como dosagem, mistura, vazamento, corte, autoclavagem e cura para, finalmente, produzir blocos AAC leves, de alta resistência e com isolamento térmico, painéis ALC e outros produtos.

capacidade: 30000 a 600000m³/Y

com soluções personalizadas

utilizado para: Produção de blocos/painéis AAC

Tipo semi-automático/ totalmente automático

Projeto chave na mão

Serviço pós-venda durante todo o dia + armazém no estrangeiro

O Venda a quente Fábrica de blocos AAC

Fábrica de blocos AAC

Capacidade: 30000 a 600000m³/ano

Tipos: semi-automático/ totalmente automático

Capacidades: pequena/média/grande

Fábrica de blocos AAC

Capacidade: 30000 a 600000m³/ano

Tipos: semi-automático/ totalmente automático

Capacidades: pequena/média/grande

Maquinaria de fabrico de blocos AAC

Capacidade: 30000 a 600000m³/ano

Tipos: semi-automático/ totalmente automático

Capacidades: pequena/média/grande

Máquina de fazer blocos AAC

Capacidade: 30000 a 600000m³/ano

Tipos: semi-automático/ totalmente automático

Capacidades: pequena/média/grande

Pequena fábrica de blocos AAC

Capacidade: 30000 a 100000m³/ano

Tipos: semi-automático/ totalmente automático

Capacidades: pequena/média/grande

Fábrica de betão celular autoclavado AAC

Capacidade: 30000 a 600000m³/ano

Tipos: semi-automático/ totalmente automático

Capacidades: pequena/média/grande

Preço de fábrica

Quanto custa uma instalação de CCA?

Como um fabricante e fornecedor profissional de fábrica de blocos AAC, nossa fábrica AAC tem preços competitivos, e você pode obter serviço pós-venda direto do fabricante.

O preço da nossa fábrica de blocos AAC varia de $400000 a $3500000 com base em diferentes tipos e capacidades. Podemos fornecer linhas de produção e preços personalizados de acordo com as suas necessidades específicas.

Processo de fabrico

Como produzir blocos AAC

1. Preparação e transformação de matérias-primas

Na linha de produção de blocos de betão celular (AAC), a fase de preparação e transformação da matéria-prima é o elo fundamental para garantir o bom andamento da produção subsequente e a qualidade do produto, envolvendo o pré-tratamento e a preparação de várias matérias-primas essenciais.

As matérias-primas nesta fase incluem principalmente cimento, cal, cinzas volantes, gesso, pó de alumínio (agente espumante) e agregado fino. Cada matéria-prima precisa de ser processada especificamente para satisfazer os requisitos de produção.

triturador de maxilas

moinho de bolas

elevador de baldes

tanque de mistura de lamas residuais

correia transportadora

alimentador vibratório

silo

Triturador de maxilas

Como primeiro passo do processamento bruto de matérias-primas, esmaga grandes matérias-primas duras como cal e gesso em partículas que satisfazem os requisitos de alimentação do moinho de bolas.

Moinho de bolas

Efectua o processamento fino da matéria-prima, triturando ainda mais a cal triturada, as cinzas volantes e outros materiais até uma finura específica. O efeito da moagem afecta diretamente a resistência e a homogeneidade do bloco.

Silos

Como centro de armazenamento de matérias-primas, armazena várias matérias-primas, como cimento, cal, cinzas volantes, etc., para conseguir um armazenamento classificado e um fornecimento estável de diferentes materiais.

Elevadores de balde

Os elevadores de baldes são os principais responsáveis pelo transporte vertical das matérias-primas (como a cal, o gesso, etc.) para o equipamento de processamento subsequente, conseguindo uma transferência eficiente das matérias-primas.

2. Dosagem e mistura

A dosagem e a mistura são fundamentais para transformar matérias-primas pré-tratadas em lamas uniformes. Os materiais secos tratados, como o cimento e a cal, são transportados quantitativamente através de equipamento de medição, de acordo com fórmulas precisas, com um erro ≤±1%; são adicionadas lamas de pó de alumínio e de resíduos da cabeça de trituração para utilização dos recursos.

Depois de entrarem no misturador, as matérias-primas transformam-se numa pasta fluida e uniforme através de agitação a alta velocidade. O tempo e a intensidade da agitação devem ser controlados para uma dispersão total e para evitar a fuga prematura de bolhas devido a uma agitação excessiva. A pasta final necessita de uma consistência e fluidez adequadas para estabilizar o derrame e a formação de espuma subsequentes, assegurando poros de bloco uniformes e um desempenho consistente.

transportador de parafuso

Misturador

tanque de medição

dispositivo de alimentação quantitativa automática de pó de alumínio

Transportador de parafuso

Transporta materiais secos, tais como cimento, cal, cinzas volantes, etc., armazenados no silo para o dispositivo de medição. O volume de transporte pode ser ajustado para assegurar que as matérias-primas entram na ligação de dosagem conforme necessário.

Depósito de medição

O tanque de medição inclui tanque de medição de lama, balança de medição de material seco, etc. Diferentes matérias-primas correspondem a diferentes ferramentas de medição. O cimento, a cal, a cinza volante e a lama residual são quantificados estritamente de acordo com o rácio da fórmula.

Misturador

Depois de as matérias-primas medidas serem introduzidas no misturador, são totalmente misturadas no misturador para formar uma pasta uniforme e fluida. O misturador deve ter uma forte capacidade de agitação para garantir que as matérias-primas sejam misturadas uniformemente num curto espaço de tempo.

Dispositivo de alimentação de pó de alumínio

O pó de alumínio serve como agente de formação de espuma e a sua precisão de adição determina diretamente a estrutura de poros e a densidade do bloco (que afecta a leveza e a resistência). O dispositivo permite a adição quantitativa de pasta de pó de alumínio através de controlo automático.

3. Colocação e cura

O vazamento e a cura são fundamentais para obter a forma inicial e a porosidade dos blocos. A pasta misturada é vertida na estrutura do molde. O pó de alumínio reage com o material alcalino para libertar hidrogénio, fazendo com que a pasta se expanda e forme um bloco com porosidade uniforme.

Após a geração de gás, a peça em bruto é curada a 50-70°C durante 2-4 horas para endurecer para o corte. Durante este tempo, a peça em bruto continua a hidratar e a solidificar, evitando danos durante a desmoldagem/corte.

O vazamento determina a porosidade e as propriedades de leveza, enquanto a cura assegura a resistência e a trabalhabilidade.

máquina de vazamento

estrutura do molde (incluindo o carro do molde)

sala de cura estática

Máquina de verter

A máquina de vazamento despeja com precisão e uniformidade a pasta bem misturada na estrutura do molde (ou carrinho de molde). O volume e a velocidade de vazamento devem ser estritamente controlados para garantir uma distribuição uniforme da pasta na estrutura do molde, estabelecendo a base para a gaseificação e expansão subsequentes num corpo verde regular.

Moldura do molde

A estrutura do molde (incluindo o carrinho de moldes) é o recipiente para a pasta se expandir e formar o corpo verde. A estrutura do molde é utilizada em conjunto com o carrinho de moldes para transportar a pasta e deslocar-se com o carrinho de moldes para a área de geração de gás e de repouso

Sala de cura estática

A câmara de repouso proporciona um ambiente estável de temperatura e humidade durante as fases de gaseificação e repouso. Um sistema de controlo da temperatura mantém com precisão a temperatura interior entre 40°C e 70°C, assegurando uma reação de gaseificação sem problemas.

4. Corte

O processo de corte é fundamental para transformar o corpo verde curado em estática em tamanhos padrão, determinando as especificações do bloco, a precisão e a aparência.

O corpo verde com resistência suficiente é transportado para a área de corte, onde as cabeças multi-lâminas da máquina de corte de betão celular trabalham em conjunto para o corte horizontal e vertical, dividindo o grande corpo verde em blocos ou placas normalizadas.

A qualidade do corte afecta as taxas de passagem subsequentes de autoclavagem e cura, servindo como processo central para garantir especificações uniformes dos blocos e a sua aplicabilidade na construção.

Máquina de corte de betão celular

equipamento de transferência de blanks

equipamento de reciclagem de resíduos

cofragem/placa de base

dispositivo de posicionamento

equipamento de despoeiramento

Máquina de corte de betão celular

A máquina de corte está equipada com vários conjuntos de cabeças de corte horizontais e verticais que trabalham em conjunto para cortar a peça em bruto nas direcções longitudinal, transversal e horizontal, dividindo com precisão grandes peças em bruto em blocos ou painéis de um tamanho definido. O tamanho e a velocidade de corte são ajustáveis.

Equipamento de transferência em branco

Equipamento de transferência de espaços em branco: incluindo vaivéns, tractores, etc., responsáveis pela transferência sem problemas dos espaços em branco (juntamente com a estrutura do molde ou a placa de base) depois de terem parado na máquina de corte e pela transferência dos espaços em branco cortados para o processo seguinte após o corte.

Estrutura/placa de base

Armação/placa de base: A peça em bruto continua a ser colocada na estrutura ou na placa de base durante o corte, o que proporciona um suporte estável para a peça em bruto para evitar a deformação ou a inclinação durante o corte.

Equipamento de remoção de poeiras

Equipamento de remoção de poeiras: Durante o processo de corte, é gerada poeira. O equipamento de remoção de poeiras (como os colectores de poeiras com saco e os aspiradores) pode absorver as poeiras a tempo, melhorar o ambiente de trabalho e evitar que as poeiras adiram ao equipamento e afectem o seu funcionamento normal.

5. Cura em autoclave

A cura em autoclave é uma etapa fundamental na formação do desempenho final do bloco. Promove reacções físicas e químicas no corpo verde através de alta temperatura e alta pressão.

Após a cura, a resistência do bloco atinge mais de 90% do valor de projeto, e tem as caraterísticas de leveza e isolamento térmico. É o processo principal que determina a sua qualidade final.

autoclave

carro de cura a vapor

sistema de condutas de vapor

caldeira

sistema de controlo

auxiliar de empilhamento de blanks

Autoclave

O autoclave é fundamental para obter um ambiente de cura a alta temperatura e alta pressão. Pode conter o bloco num recipiente selado e suportar temperaturas de 170-200°C e pressões de 0,8-1,5 MPa. O seu desempenho de vedação e resistência à pressão determinam a resistência final do bloco.

Caldeira

A caldeira fornece o vapor saturado necessário para o autoclave e é o equipamento central para o fornecimento de energia. A saída de vapor da caldeira, a pressão e a qualidade (tal como a secura) têm de ser exatamente adaptadas às necessidades do autoclave.

Carro de cura a vapor

Enquanto suporte e transportador dos corpos verdes, o carrinho de cura está diretamente relacionado com a estabilidade da cura. Deve ser resistente ao calor, suportar a carga e estar precisamente alinhado com a calha para garantir que os corpos verdes são empilhados de forma organizada e uniformemente tensionados dentro do autoclave, assegurando um fluxo de vapor eficiente.

Sistema de controlo

O sistema de controlo utiliza sensores de temperatura, sensores de pressão e um armário de controlo PLC para monitorizar e controlar com precisão os parâmetros de temperatura e pressão, bem como a taxa de aumento ou diminuição, dentro do autoclave em tempo real. Isto evita flutuações de temperatura e pressão causadas por erros de operação manual.

6. Empilhamento e inspeção de produtos acabados

O empilhamento e a inspeção dos produtos acabados são as etapas finais da linha de produção, cruciais para garantir o controlo de qualidade e as normas de distribuição.

Depois de os blocos arrefecerem após a cozedura a vapor, os inspectores de qualidade realizam inspecções aleatórias ou completas com base em critérios normalizados de tamanho, aspeto, densidade, resistência e outros factores, eliminando os produtos não conformes para garantir que cumprem os requisitos de utilização.

ferramentas de inspeção

equipamento de empilhamento

equipamento de manuseamento

Instalações auxiliares

Ferramentas de inspeção

Ferramentas de inspeção: Fitas métricas, paquímetros e outras ferramentas dimensionais detectam o comprimento, a largura, a altura e o desvio dos blocos. O equipamento de iluminação ajuda a verificar a aparência de fissuras, cantos em falta, etc. Máquinas de teste de pressão, medidores de densidade e outros instrumentos especiais avaliam com precisão as propriedades físicas, como a densidade e a resistência.

Equipamento de empilhamento

O equipamento de empilhamento inclui paletes, prateleiras e paletizadores. As paletes transportam blocos e facilitam o manuseamento por empilhadores e outros equipamentos. As estantes armazenam os blocos em camadas. As paletizadoras automatizam o empilhamento de blocos.

Equipamento de manuseamento

Equipamento de manuseamento: como empilhadores e tractores, utilizados para transportar blocos qualificados da área de inspeção para o local de empilhamento, ou para ajustar a posição dos blocos no local de empilhamento.

Instalações auxiliares

As instalações auxiliares incluem abrigos contra a chuva, tapetes à prova de humidade, etc., utilizados para proteger os blocos da chuva e da humidade. Várias placas de identificação, utilizadas para marcar as especificações, os lotes, as datas de produção e o estado de inspeção dos blocos, etc.

Um fabricante líder na indústria de fábrica de blocos AAC

Fornecer soluções personalizadas e projectos chave na mão!

Saiba maisMelhor fabricante de fábrica de blocos AAC

Como um fabricante profissional de fábrica de bloco/painel AAC, nós fornecemos linhas de fabricação com uma produção anual de 30.000 a 600.000m³/ano. Com tipo semi-automático e tipo totalmente automático.

Exportámos para o Sudeste Asiático, Médio Oriente, África, Europa, etc.

Mais de 20 anos de experiência profissional

Exportações para mais de 50 países

EPC global Mais de 100 projectos

Projectos premiados

Certificações CE/ISO/ASME

Porquê escolher-nos

Benefícios da nossa linha de fabrico de CAA

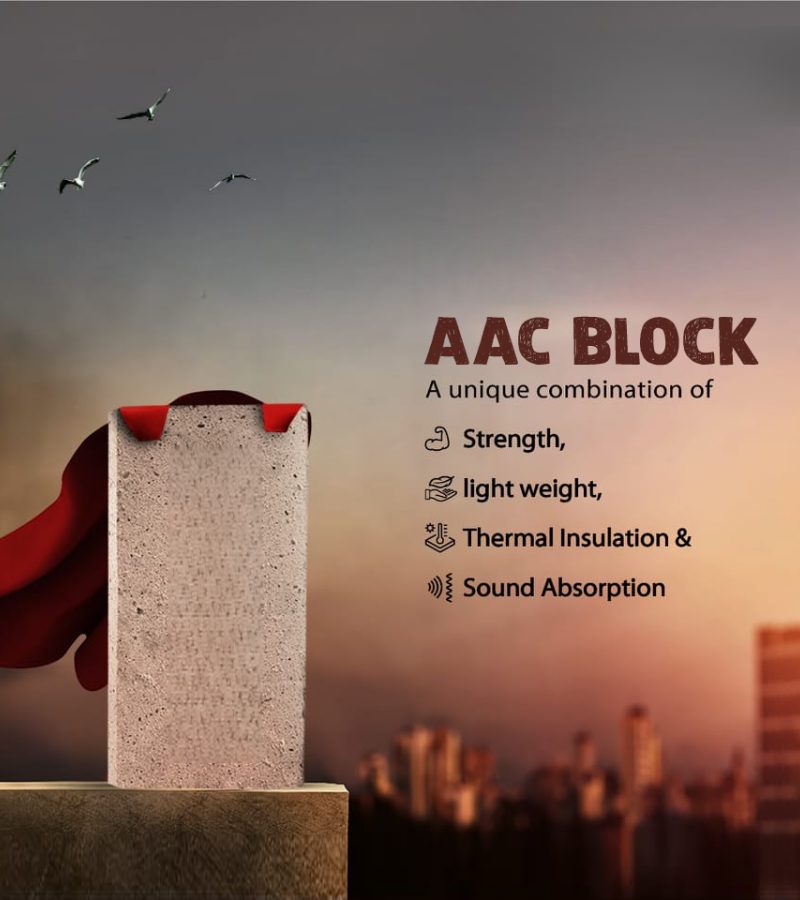

O produto é leve, de alta resistência, isolante térmico e resistente ao fogo, adequado para vários cenários e eficiente na construção.

Está disponível em tamanhos grandes, médios e pequenos, com capacidade de produção flexível, e pode ser selecionada ou melhorada conforme necessário. 3. As matérias-primas são principalmente resíduos sólidos, com uma taxa de utilização de mais de 95% e baixo custo.

As matérias-primas são principalmente resíduos sólidos, com uma taxa de utilização superior a 95% e de baixo custo.

Cumpre as normas de proteção ambiental, possui dispositivos de segurança completos e está em conformidade com o desenvolvimento sustentável.

As linhas médias e grandes têm um elevado grau de automatização, um controlo preciso das diferenças e produtos estáveis.

Porquê escolher-nos

Aplicação do bloco AAC

Residencial: Paredes de enchimento de arranha-céus, paredes exteriores de moradias, paredes divisórias interiores.

Comercial: Centros comerciais, hotéis, hospitais, escolas.

Industrial: Recintos fabris, paredes de isolamento térmico para câmaras frigoríficas.

Especiais: Paredes corta-fogo, casas passivas, edifícios pré-fabricados, escadas pré-fabricadas/lajes de cobertura.

Vantagens dos blocos de CAA

Leve e altamente resistente

Isolamento térmico

Excelente resistência ao fogo

Excelente insonorização

Construção fácil

Amigo do ambiente

Casos

Os nossos últimos projectos

Os nossos serviços

O que oferecemos

Planeamento e conceção de projectos

Fornecer planeamento global e esquemas de design detalhados para fábricas de blocos de CCA com base nas necessidades do cliente e nas condições reais, incluindo design de processos, layout de equipamentos e design de engenharia civil.

Fornecimento e instalação de equipamentos

Fornecer conjuntos completos de equipamento da linha de produção de CCA e efetuar a instalação e a entrada em funcionamento para garantir o funcionamento normal, cumprindo a capacidade concebida e as normas de qualidade do produto.

Formação técnica

Oferecer formação profissional a operadores, técnicos e gestores, abrangendo processos de produção, funcionamento de equipamentos, manutenção e gestão da qualidade.

Serviço pós-venda

Estabelecer um sistema pós-venda sólido que forneça orientações de manutenção diária, resolução de problemas e fornecimento de peças sobresselentes para garantir uma produção estável e contínua.

Testemunhos

Histórias dos nossos clientes

Fábrica de blocos AAC

20.000 comentários de clientes

20K

Um fabricante de fábrica de AAC muito bom, o nosso equipamento funciona normalmente há 2 anos, o fabricante faz visitas todas as semanas, um parceiro de confiança

Nome

Lisa

Os nossos produtos

três tipos para a sua empresa

A fábrica de blocos AAC pode ser dividida em três categorias com base na escala de produção: pequena, média e grande. As suas principais diferenças residem na capacidade de produção, configuração do equipamento, requisitos do local, custos de investimento e cenários aplicáveis:

Pequeno Fábrica de blocos AAC

Capacidade: 30000-100000 m3/ano

Autoclave: 1-3 conjuntos

Custo de investimento: $ 60000 - $ 300000

Fábrica: cerca de 4000-10000m2

Tipos: semi-automático/ totalmente automático

Caraterísticas: baixo investimento inicial, alta flexibilidade, adequado para pequenos lotes e produção multi-especificação.

Média escala Fábrica de blocos AAC

Capacidade: 100000-200000 m3/ano

Autoclave: 4-8 conjuntos

Custo de investimento: $ 200000-$ 1000000

Fábrica: 10000-20000m2

Tipos: totalmente automático

Caraterísticas: Capacidade de produção estável, custos controláveis, flexibilidade, bem como produção em grande escala.

Grande Fábrica de blocos AAC

Capacidade: 200000-400000 m3/ano

Autoclave: 8-12 conjuntos

Investimento: $1000000 - $3000000

Fábrica: mais de 20000m2

Tipos: totalmente automático

Caraterísticas: Efeito de escala significativo, alta consistência do produto, adequado para produção padronizada e em massa, e pode responder rapidamente a grandes demandas.

Casos