Marcar el camino

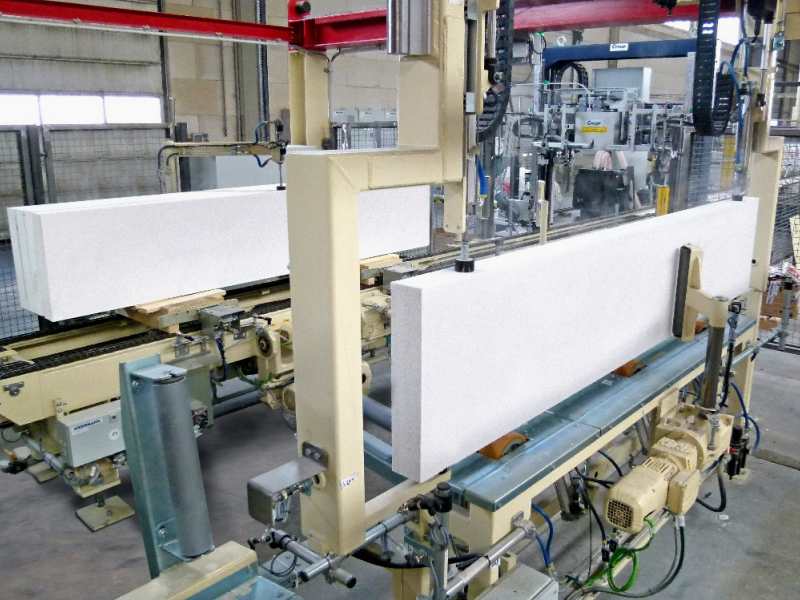

Planta de fabricación de bloques de hormigón celular

La planta de fabricación de bloques de hormigón celular (AAC), también conocida como planta de bloques AAC, es un sistema de producción completo que procesa una variedad de materias primas en bloques AAC de materiales de construcción de alto rendimiento a través del funcionamiento coordinado de múltiples equipos.

Su núcleo consiste en mezclar cemento, cal, cenizas volantes (o arena), yeso, polvo de aluminio (agente espumante) y otras materias primas en una proporción científica, y después pasar por una serie de procesos como la dosificación, la mezcla, el vertido, el corte, el autoclave y el curado para producir finalmente bloques AAC ligeros, de alta resistencia y aislamiento térmico, paneles ALC y otros productos.

capacidad: de 30000 a 600000m³/año

con soluciones a medida

utilizado para: Producción de bloques/paneles de hormigón celular

Tipo semiautomático/totalmente automático

Proyecto llave en mano

Servicio posventa todo el día+ almacén en el extranjero

En Venta directa Planta de bloques de hormigón celular

Planta de fabricación de bloques de hormigón celular

Capacidad: de 30000 a 600000m³/año

Tipos: semiautomático/totalmente automático

Capacidades: pequeña/mediana/grande

Planta de bloques de hormigón celular

Capacidad: de 30000 a 600000m³/año

Tipos: semiautomático/totalmente automático

Capacidades: pequeña/mediana/grande

Maquinaria para la fabricación de bloques de hormigón celular

Capacidad: de 30000 a 600000m³/año

Tipos: semiautomático/totalmente automático

Capacidades: pequeña/mediana/grande

Máquina de fabricación de bloques de hormigón celular

Capacidad: de 30000 a 600000m³/año

Tipos: semiautomático/totalmente automático

Capacidades: pequeña/mediana/grande

Pequeña planta de bloques de hormigón celular

Capacidad: de 30000 a 100000m³/año

Tipos: semiautomático/totalmente automático

Capacidades: pequeña/mediana/grande

Planta de hormigón celular autoclavado AAC

Capacidad: de 30000 a 600000m³/año

Tipos: semiautomático/totalmente automático

Capacidades: pequeña/mediana/grande

Precio de fábrica

¿Cuánto cuesta una planta de hormigón celular?

Como fabricante y proveedor profesional de la planta de bloques de AAC, nuestra planta de AAC tiene precios competitivos, y usted puede obtener servicio post-venta directo del fabricante.

El precio de nuestra planta de bloques de hormigón celular oscila entre $400000 a $3500000 en función de los distintos tipos y capacidades. Podemos ofrecer líneas de producción y precios personalizados en función de sus necesidades específicas.

Proceso de fabricación

Cómo fabricar bloques de hormigón celular

1. Preparación y transformación de las materias primas

En la línea de producción de bloques de hormigón celular (AAC), la fase de preparación y procesamiento de la materia prima es el eslabón clave para garantizar el buen desarrollo de la producción posterior y la calidad del producto, e implica el pretratamiento y la preparación de múltiples materias primas básicas.

Las materias primas en esta etapa incluyen principalmente cemento, cal, cenizas volantes, yeso, polvo de aluminio (agente espumante) y agregado fino. Cada materia prima debe procesarse específicamente para cumplir los requisitos de producción.

trituradora de mandíbulas

molino de bolas

elevador de cangilones

tanque de mezcla de lodos

cinta transportadora

alimentador vibratorio

silo

Trituradora de mandíbulas

Como primer paso del procesamiento en bruto de las materias primas, tritura las materias primas duras de gran tamaño, como la cal y el yeso, hasta convertirlas en partículas que cumplan los requisitos de alimentación del molino de bolas.

Molino de bolas

Se encarga del procesamiento fino de las materias primas y de la posterior molienda de cal triturada, cenizas volantes y otros materiales hasta alcanzar una finura específica. El efecto de la molienda afecta directamente a la resistencia y homogeneidad de los bloques.

Silos

Como centro de almacenamiento de materias primas, almacena diversas materias primas como cemento, cal, cenizas volantes, etc., para lograr un almacenamiento clasificado y un suministro estable de diferentes materiales.

Elevadores de cangilones

Los elevadores de cangilones se encargan principalmente de transportar verticalmente las materias primas (como cal, yeso, etc.) a los equipos de procesamiento posteriores, logrando una transferencia eficaz de las materias primas.

2. Dosificación y mezcla

La dosificación y la mezcla son fundamentales para convertir las materias primas pretratadas en lodos uniformes. Los materiales secos tratados, como el cemento y la cal, se transportan cuantitativamente mediante equipos dosificadores según fórmulas precisas, con un error ≤±1%; se añade lechada de polvo de aluminio y lechada de residuos de cabezal de molienda para aprovechar los recursos.

Tras entrar en la mezcladora, las materias primas se convierten en una pasta fluida y uniforme mediante agitación a alta velocidad. El tiempo y la intensidad de la agitación deben controlarse para conseguir una dispersión completa y evitar el escape prematuro de burbujas por exceso de agitación. El lodo final necesita una consistencia y fluidez adecuadas para estabilizar el vertido y la formación de espuma posteriores, garantizando poros de bloque uniformes y un rendimiento constante.

transportador de tornillo

Mezclador

depósito dosificador

dispositivo automático de alimentación cuantitativa de polvo de aluminio

Transportador de tornillo

Transporta materiales secos como cemento, cal, cenizas volantes, etc. almacenados en el silo hasta el dispositivo de dosificación. El volumen de transporte puede ajustarse para garantizar que las materias primas entren en el eslabón de dosificación según sea necesario.

Depósito dosificador

El tanque de dosificación incluye el tanque de dosificación de lodo, la báscula de dosificación de material seco, etc. Diferentes materias primas corresponden a diferentes herramientas de medición. El cemento, la cal, las cenizas volantes y los lodos residuales se cuantifican estrictamente según la proporción de la fórmula.

Mezclador

Una vez introducidas en la mezcladora las materias primas medidas, se mezclan completamente en la mezcladora para formar una pasta uniforme y fluida. La mezcladora debe tener una gran capacidad de agitación para garantizar que las materias primas se mezclen uniformemente en poco tiempo.

Dispositivo de alimentación de polvo de aluminio

El polvo de aluminio sirve como agente espumante, y la precisión de su adición determina directamente la estructura de poros y la densidad del bloque (lo que afecta a su ligereza y resistencia). El dispositivo consigue una adición cuantitativa de lechada de polvo de aluminio mediante control automático.

3. Vertido y curado

El vertido y el curado son fundamentales para conseguir la forma inicial y la porosidad de los bloques. La lechada mezclada se vierte en el marco del molde. El polvo de aluminio reacciona con el material alcalino para liberar hidrógeno, lo que hace que la lechada se expanda y forme una pieza en bruto con porosidad uniforme.

Tras la generación de gas, la pieza en bruto se cura a 50-70°C durante 2-4 horas para endurecerla para el corte. Durante este tiempo, la pieza en bruto continúa hidratándose y solidificándose, evitando daños durante el desmoldeo/corte.

El vertido determina la porosidad y las propiedades de ligereza, mientras que el curado garantiza la resistencia y la trabajabilidad.

máquina vertedora

bastidor del molde (incluido el carro del molde)

sala de curado estático

Vertedora

La máquina de vertido vierte con precisión y uniformidad lechada bien mezclada en el bastidor del molde (o carro de molde). El volumen y la velocidad de vertido deben controlarse estrictamente para garantizar una distribución uniforme de la lechada en el marco del molde, sentando las bases para la posterior gasificación y expansión en un cuerpo verde regular.

Marco del molde

El bastidor del molde (incluido el carro del molde) es el contenedor para que el lodo se expanda y forme el cuerpo verde. El bastidor del molde se utiliza junto con el carro del molde para transportar el lodo y desplazarse con el carro del molde hasta el área de generación de gas y reposo.

Sala de curado estático

La cámara de reposo proporciona un entorno de temperatura y humedad estables durante las fases de gaseado y reposo. Un sistema de control de la temperatura mantiene con precisión la temperatura interior entre 40 °C y 70 °C, lo que garantiza una reacción de gaseado sin problemas.

4. Corte

El proceso de corte es clave para procesar el cuerpo verde curado estáticamente en tamaños estándar, determinando las especificaciones del bloque, la precisión y la apariencia.

El cuerpo verde con suficiente resistencia se transporta a la zona de corte, donde los cabezales de múltiples cuchillas de la máquina de corte de hormigón celular trabajan juntos para el corte horizontal y vertical, dividiendo el gran cuerpo verde en bloques o placas estándar.

La calidad del corte afecta a los posteriores índices de paso por autoclave y curado, y constituye el proceso central para garantizar la uniformidad de las especificaciones de los bloques y su aplicabilidad en la construcción.

Cortadora de hormigón celular

equipo de transferencia en blanco

equipos de reciclado de residuos

encofrado/placa base

dispositivo de posicionamiento

equipos de eliminación de polvo

Cortadora de hormigón celular

La máquina de corte está equipada con varios conjuntos de cabezales de corte horizontales y verticales que trabajan juntos para cortar la pieza en bruto en las direcciones longitudinal, transversal y horizontal, dividiendo con precisión grandes piezas en bruto en bloques o paneles de un tamaño determinado. El tamaño y la velocidad de corte son ajustables.

Equipo de transferencia en blanco

Equipo de transferencia de piezas en bruto: incluye lanzaderas, tractores, etc., responsables de transferir sin problemas las piezas en bruto (junto con el bastidor del molde o la placa base) después de que se hayan detenido a la máquina de corte, y de transferir las piezas en bruto cortadas al siguiente proceso después del corte.

Marco/placa base

Marco/placa base: La pieza en bruto se sigue colocando sobre el bastidor o la placa base durante el corte, lo que proporciona un soporte estable a la pieza en bruto para evitar que se deforme o vuelque durante el corte.

Equipos de eliminación de polvo

Equipo de eliminación de polvo: Durante el proceso de corte se genera polvo. Los equipos de eliminación de polvo (como los colectores de polvo de bolsa y los aspiradores) pueden absorber el polvo a tiempo, mejorar el entorno de trabajo y evitar que el polvo se adhiera al equipo y afecte a su funcionamiento normal.

5. Curado en autoclave

El curado en autoclave es un paso clave en la formación del rendimiento final del bloque. Promueve reacciones físicas y químicas en el cuerpo verde mediante alta temperatura y alta presión.

Tras el curado, la resistencia del bloque alcanza más de 90% del valor de diseño, y tiene las características de ligereza y aislamiento térmico. Es el proceso central el que determina su calidad final.

autoclave

carro de curado al vapor

sistema de tuberías de vapor

caldera

sistema de control

auxiliar de apilado en blanco

Autoclave

El autoclave es clave para conseguir un entorno de curado a alta temperatura y alta presión. Puede contener el bloque en un recipiente sellado y soportar temperaturas de 170-200°C y presiones de 0,8-1,5 MPa. Su capacidad de sellado y su resistencia a la presión determinan la resistencia final del bloque.

Caldera

La caldera proporciona el vapor saturado que necesita el autoclave y es el equipo central para el suministro de energía. La salida de vapor de la caldera, la presión y la calidad (como la sequedad) deben ajustarse con precisión a las necesidades del autoclave.

Carro de curado al vapor

Como portador y transportador de los cuerpos verdes, el carro de curado está directamente relacionado con la estabilidad del curado. Debe ser resistente al calor, soportar la carga y estar alineado con precisión con la pista para garantizar que los cuerpos verdes estén bien apilados y sometidos a una tensión uniforme dentro del autoclave, asegurando un flujo de vapor eficiente.

Sistema de control

El sistema de control utiliza sensores de temperatura, sensores de presión y un armario de control PLC para supervisar y controlar con precisión los parámetros de temperatura y presión, así como la velocidad de aumento o disminución, dentro del autoclave en tiempo real. De este modo se evitan las fluctuaciones de temperatura y presión causadas por errores de operación manual.

6. Apilado e inspección de productos acabados

El apilamiento y la inspección del producto acabado son los pasos finales de la cadena de producción, cruciales para garantizar el control de calidad y las normas de distribución.

Una vez enfriados los bloques tras la cocción al vapor, los inspectores de calidad realizan inspecciones aleatorias o completas basadas en criterios estándar de tamaño, aspecto, densidad, resistencia y otros factores, eliminando los productos de calidad inferior para garantizar que cumplen los requisitos de uso.

herramientas de inspección

equipo de apilamiento

equipos de manipulación

Instalaciones auxiliares

Herramientas de inspección

Herramientas de inspección: Cintas métricas, calibres y otras herramientas dimensionales detectan la longitud, anchura, altura y desviación de los bloques. Los equipos de iluminación ayudan a comprobar el aspecto en busca de grietas, esquinas faltantes, etc. Las máquinas de pruebas de presión, los densímetros y otros instrumentos especiales evalúan con precisión propiedades físicas como la densidad y la resistencia.

Equipos de apilamiento

El equipo de apilamiento incluye palés, estanterías y paletizadores. Los palés transportan los bloques y facilitan su manipulación por carretillas elevadoras y otros equipos. Las estanterías almacenan los bloques por capas. Los paletizadores automatizan el apilamiento de bloques.

Equipos de manipulación

Equipos de manipulación: como carretillas elevadoras y tractores, utilizados para transportar bloques cualificados desde la zona de inspección hasta el lugar de apilamiento, o para ajustar la posición de los bloques en el lugar de apilamiento.

Instalaciones auxiliares

Las instalaciones auxiliares incluyen refugios contra la lluvia, esteras antihumedad, etc., utilizadas para proteger los bloques de la lluvia y la humedad. Diversas placas de identificación, utilizadas para marcar las especificaciones, los lotes, las fechas de producción y el estado de inspección de los bloques, etc.

Fabricante líder en el sector de las plantas de bloques de hormigón celular

Proporcionar soluciones personalizadas y proyectos llave en mano!.

Más informaciónMejor fabricante de Planta de fabricación de bloques de hormigón celular

Como fabricante profesional de plantas de bloques/paneles de hormigón celular, ofrecemos líneas de fabricación con una producción anual de 30.000 a 600.000 m³/año. Con tipo semiautomático y tipo totalmente automático.

Hemos exportado al Sudeste Asiático, Oriente Medio, África, Europa, etc.

Más de 20 años de experiencia profesional

Exportaciones a más de 50 países

EPC mundial Más de 100 proyectos

Proyectos premiados

Certificaciones CE/ISO/ASME

Por qué elegirnos

Ventajas de nuestra línea de fabricación de CAA

El producto es ligero, muy resistente, aislante térmico e ignífugo, apto para múltiples escenarios y eficiente en la construcción.

Está disponible en tamaños grande, mediano y pequeño, con una capacidad de producción flexible, y puede seleccionarse o mejorarse según las necesidades. 3. Las materias primas son principalmente residuos sólidos, con una tasa de utilización de más de 95% y bajo coste.

Las materias primas son principalmente residuos sólidos, con una tasa de utilización superior a 95% y un bajo coste.

Cumple las normas de protección del medio ambiente, dispone de dispositivos de seguridad completos y está en consonancia con el desarrollo sostenible.

Las líneas medianas y grandes tienen un alto grado de automatización, un control preciso de las diferencias y productos estables.

Por qué elegirnos

Aplicación del bloque AAC

Residencial: muros de relleno en altura, muros exteriores de chalets, tabiques interiores.

Comerciales: Centros comerciales, hoteles, hospitales, escuelas.

Industriales: Cerramientos de fábricas, paredes de aislamiento térmico para cámaras frigoríficas.

Especiales: Muros cortafuegos, casas pasivas, edificios prefabricados, escaleras prefabricadas/losas de cubierta.

Ventajas de los bloques de hormigón celular

Ligero y resistente

Aislamiento térmico

Excelente resistencia al fuego

Excelente insonorización

Construcción fácil

Respetuoso con el medio ambiente

Casos

Nuestros últimos proyectos

Nuestros servicios

Qué ofrecemos

Planificación y diseño de proyectos

Proporcionar esquemas de planificación general y diseño detallado para plantas de bloques de hormigón celular basados en las necesidades del cliente y las condiciones reales, incluido el diseño del proceso, la disposición del equipo y el diseño de ingeniería civil.

Suministro e instalación de equipos

Suministrar conjuntos completos de equipos de línea de producción de hormigón celular, y llevar a cabo la instalación y puesta en marcha para garantizar el funcionamiento normal, el cumplimiento de la capacidad diseñada y las normas de calidad del producto.

Formación técnica

Ofrecer formación profesional a operarios, técnicos y directivos sobre procesos de producción, funcionamiento de equipos, mantenimiento y gestión de la calidad.

Servicio posventa

Establecer un sólido sistema posventa que proporcione orientación diaria sobre mantenimiento, solución de averías y suministro de piezas de repuesto para garantizar una producción estable y continua.

Testimonios

Historias de nuestros clientes

Planta de bloques de hormigón celular

20.000 opiniones de clientes

20K

Un muy buen fabricante de plantas de fabricación de AAC, nuestro equipo ha estado funcionando normalmente durante 2 años, el fabricante devuelve las visitas cada semana, un socio de confianza

Nombre

Lisa

Nuestros productos

tres tipos para su empresa

La planta de fabricación de bloques de hormigón celular puede dividirse en tres categorías en función de la escala de producción: pequeña, mediana y grande. Sus principales diferencias radican en la capacidad de producción, la configuración de los equipos, los requisitos del emplazamiento, los costes de inversión y los escenarios aplicables:

Pequeño Planta de fabricación de bloques de hormigón celular

Capacidad: 30000-100000 m3/año

Autoclave: 1-3 juegos

Coste de inversión: $ 60000 - $ 300000

Fábrica: unos 4000-10000m2

Tipos: semiautomático/totalmente automático

Características: baja inversión inicial, alta flexibilidad, adecuada para la producción de lotes pequeños y de múltiples especificaciones.

Mediana escala Planta de fabricación de bloques de hormigón celular

Capacidad: 100000-200000 m3/año

Autoclave: 4-8 juegos

Coste de inversión: $ 200000-$ 1000000

Fábrica: 10000-20000m2

Tipos: totalmente automático

Características: Capacidad de producción estable, costes controlables, flexibilidad y producción a gran escala.

Grande Planta de fabricación de bloques de hormigón celular

Capacidad: 200000-400000 m3/año

Autoclave: 8-12 juegos

Inversión: $1000000 - $3000000

Fábrica: más de 20000m2

Tipos: totalmente automático

Características: Efecto de escala significativo, alta consistencia del producto, adecuado para la producción estandarizada y en masa, y puede responder rápidamente a grandes demandas.

Casos