Montrer la voie à suivre

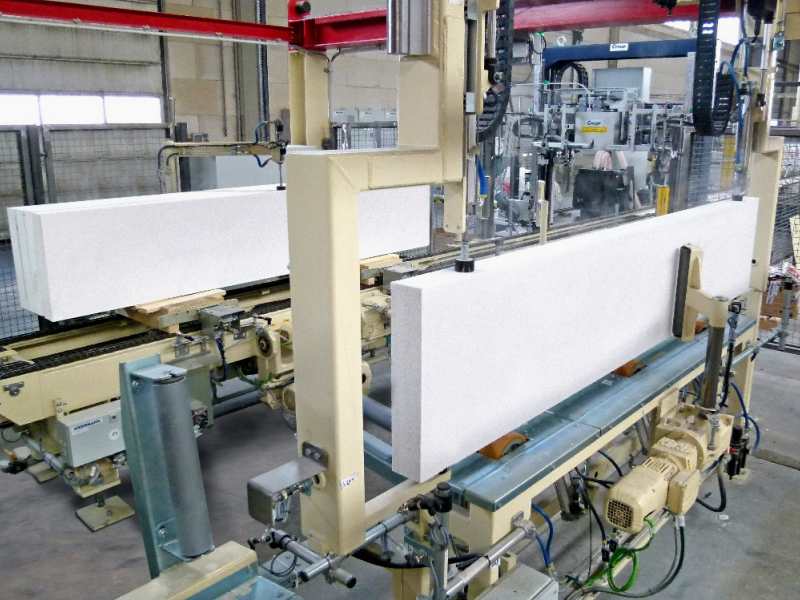

Usine de fabrication de blocs AAC

L'usine de fabrication de blocs de béton cellulaire (AAC), également connue sous le nom d'usine de blocs AAC, est un système de production complet qui transforme une variété de matières premières en matériaux de construction haute performance, les blocs AAC, grâce au fonctionnement coordonné de plusieurs équipements.

Il s'agit essentiellement de mélanger du ciment, de la chaux, des cendres volantes (ou du sable), du gypse, de la poudre d'aluminium (agent moussant) et d'autres matières premières dans des proportions scientifiques, puis de passer par une série de processus tels que le dosage, le mélange, le coulage, la découpe, l'autoclavage et le durcissement pour finalement produire des blocs AAC, des panneaux ALC et d'autres produits légers, très résistants et dotés d'une grande capacité d'isolation thermique.

Capacité : 30000 à 600000m³/Y

avec des solutions sur mesure

utilisé pour : Production de blocs/panneaux AAC

Type semi-automatique/entièrement automatique

Projet clé en main

Service après-vente toute la journée + entrepôt à l'étranger

Le Vente à chaud Usine de fabrication de blocs AAC

Usine de fabrication de blocs AAC

Capacité : 30000 à 600000m³/an

Types : semi-automatique/ entièrement automatique

Capacités : petites/ moyennes/ grandes

Usine de fabrication de blocs AAC

Capacité : 30000 à 600000m³/an

Types : semi-automatique/ entièrement automatique

Capacités : petites/ moyennes/ grandes

Machine de fabrication de blocs AAC

Capacité : 30000 à 600000m³/an

Types : semi-automatique/ entièrement automatique

Capacités : petites/ moyennes/ grandes

Machine de fabrication de blocs AAC

Capacité : 30000 à 600000m³/an

Types : semi-automatique/ entièrement automatique

Capacités : petites/ moyennes/ grandes

Petite usine de fabrication de blocs AAC

Capacité : 30000 à 100000 m³/an

Types : semi-automatique/ entièrement automatique

Capacités : petites/ moyennes/ grandes

Centrale de béton cellulaire autoclavé (CCA)

Capacité : 30000 à 600000m³/an

Types : semi-automatique/ entièrement automatique

Capacités : petites/ moyennes/ grandes

Prix d'usine

Quel est le coût d'une usine de CAA ?

En tant que fabricant et fournisseur professionnel d'usine de blocs AAC, notre usine de blocs AAC a des prix compétitifs et vous pouvez obtenir un service après-vente direct du fabricant.

Le prix de notre usine de fabrication de blocs AAC varie de $400000 à $3500000 sur la base de différents types et capacités. Nous pouvons fournir des lignes de production et des prix personnalisés en fonction de vos besoins spécifiques.

Processus de fabrication

Comment produire un bloc AAC

1. Préparation et transformation des matières premières

Dans la chaîne de production des blocs de béton cellulaire (AAC), l'étape de préparation et de traitement des matières premières est le maillon clé qui garantit le bon déroulement de la production ultérieure et la qualité du produit, impliquant le prétraitement et la préparation de multiples matières premières de base.

Les matières premières utilisées à ce stade comprennent principalement le ciment, la chaux, les cendres volantes, le gypse, la poudre d'aluminium (agent moussant) et les agrégats fins. Chaque matière première doit être traitée de manière spécifique pour répondre aux exigences de la production.

concasseur à mâchoires

broyeur à boulets

élévateur à godets

réservoir de mélange de boues de déchets

convoyeur à bande

alimentateur vibrant

silo

Concasseur à mâchoires

Première étape du traitement brut des matières premières, il concasse les matières premières dures de grande taille, comme la chaux et le gypse, en particules répondant aux exigences d'alimentation du broyeur à boulets.

Broyeur à billes

Il assure le traitement fin des matières premières, le broyage supplémentaire de la chaux broyée, des cendres volantes et d'autres matériaux pour atteindre une finesse spécifique. L'effet du broyage affecte directement la résistance et l'homogénéité des blocs.

Silos

En tant que centre de stockage de matières premières, il stocke diverses matières premières telles que le ciment, la chaux, les cendres volantes, etc., afin de réaliser un stockage classé et un approvisionnement stable de différents matériaux.

Élévateurs à godets

Les élévateurs à godets sont principalement chargés de transporter verticalement les matières premières (telles que la chaux, le gypse, etc.) vers les équipements de traitement ultérieurs, ce qui permet un transfert efficace des matières premières.

2. Mélange et dosage

Le dosage et le mélange sont essentiels pour transformer les matières premières prétraitées en une boue uniforme. Les matières sèches traitées, telles que le ciment et la chaux, sont acheminées quantitativement via un équipement de dosage selon des formules précises, avec une erreur ≤±1% ; la boue de poudre d'aluminium et la boue de déchets de tête de broyage sont ajoutées pour l'utilisation des ressources.

Après avoir pénétré dans le mélangeur, les matières premières se transforment en une boue fluide et uniforme grâce à un brassage à grande vitesse. La durée et l'intensité de l'agitation doivent être contrôlées pour assurer une dispersion complète et éviter que les bulles ne s'échappent prématurément en raison d'une agitation excessive. La boue finale doit avoir une consistance et une fluidité adéquates pour stabiliser la coulée et le moussage ultérieurs, garantissant ainsi des pores de blocs uniformes et des performances constantes.

transporteur à vis

Mélangeur

réservoir de dosage

Dispositif d'alimentation quantitative automatique pour la poudre d'aluminium

Convoyeur à vis

Il transporte les matières sèches telles que le ciment, la chaux, les cendres volantes, etc. stockées dans le silo vers le dispositif de dosage. Le volume de transport peut être ajusté pour s'assurer que les matières premières entrent dans la chaîne de dosage en fonction des besoins.

Réservoir de dosage

Le réservoir de dosage comprend le réservoir de dosage de la boue, la balance de dosage des matières sèches, etc. Des matières premières différentes correspondent à des outils de dosage différents. Le ciment, la chaux, les cendres volantes et les boues résiduelles sont quantifiés strictement selon le rapport de formule.

Mélangeur

Une fois que les matières premières mesurées sont introduites dans le mélangeur, elles sont entièrement mélangées dans le mélangeur pour former une boue uniforme et fluide. Le mélangeur doit avoir une forte capacité d'agitation pour garantir que les matières premières sont mélangées uniformément en peu de temps.

Dispositif d'alimentation en poudre d'aluminium

La poudre d'aluminium sert d'agent moussant et la précision de son ajout détermine directement la structure des pores et la densité du bloc (ce qui influe sur la légèreté et la résistance). Le dispositif permet l'ajout quantitatif d'une boue de poudre d'aluminium grâce à un contrôle automatique.

3. Coulage et durcissement

La coulée et le durcissement sont essentiels pour obtenir la forme et la porosité initiales des blocs. La suspension mélangée est versée dans le cadre du moule. La poudre d'aluminium réagit avec le matériau alcalin en libérant de l'hydrogène, ce qui provoque l'expansion de la suspension et la formation d'une ébauche à la porosité uniforme.

Après la production de gaz, l'ébauche est durcie à 50-70°C pendant 2 à 4 heures afin de durcir pour la découpe. Pendant cette période, l'ébauche continue à s'hydrater et à se solidifier, évitant ainsi tout dommage lors du démoulage ou de la découpe.

La coulée détermine la porosité et les propriétés de légèreté, tandis que le durcissement assure la résistance et la maniabilité.

machine à couler

cadre du moule (y compris le chariot du moule)

salle de durcissement statique

Machine à verser

La machine de coulée verse de manière précise et régulière une boue bien mélangée dans le cadre du moule (ou le chariot du moule). Le volume et la vitesse de coulée doivent être strictement contrôlés pour assurer une répartition uniforme de la boue dans le cadre du moule, jetant ainsi les bases de la gazéification et de l'expansion ultérieures en un corps vert régulier.

Cadre du moule

Le cadre du moule (y compris le chariot du moule) est le récipient dans lequel la boue se dilate et forme le corps vert. Le cadre du moule est utilisé conjointement avec le chariot du moule pour transporter la boue et se déplacer avec le chariot du moule jusqu'à l'arche de génération de gaz et de repos.

Salle de durcissement statique

La chambre de repos offre un environnement stable en termes de température et d'humidité pendant les phases de gazage et de repos. Un système de contrôle de la température maintient avec précision la température intérieure entre 40°C et 70°C, garantissant une réaction de gazage en douceur.

4. Découpage

Le processus de découpe est essentiel pour transformer le corps vert durci de manière statique en dimensions standard, déterminer les spécifications du bloc, la précision et l'apparence.

Le corps vert suffisamment résistant est transporté vers la zone de découpe, où les têtes multilames de la machine à découper le béton cellulaire travaillent ensemble pour une découpe horizontale et verticale, divisant le grand corps vert en blocs ou plaques standard.

La qualité de la coupe influe sur les taux de réussite de l'autoclavage et du durcissement ultérieurs, servant de processus de base pour garantir l'uniformité des spécifications des blocs et l'applicabilité de la construction.

Machine à couper le béton cellulaire

équipement de transfert de vierges

équipement de recyclage des déchets

coffrage/plaque de base

dispositif de positionnement

équipement de dépoussiérage

Machine à couper le béton cellulaire

La machine de découpe est équipée de plusieurs ensembles de têtes de découpe horizontales et verticales qui travaillent ensemble pour découper la découpe dans les directions longitudinale, transversale et horizontale, divisant avec précision les grandes découpes en blocs ou en panneaux d'une taille donnée. La taille et la vitesse de coupe sont réglables.

Équipement de transfert de vierges

Équipement de transfert des découpes : il comprend des navettes, des tracteurs, etc., chargés de transférer en douceur les découpes (ainsi que le cadre du moule ou la plaque de base) après leur arrêt vers la machine de découpe, et de transférer les découpes coupées vers le processus suivant après la découpe.

Cadre/plaque de base

Cadre/plaque de base : L'ébauche est toujours placée sur le cadre ou la plaque de base pendant la découpe, ce qui assure un support stable à l'ébauche afin d'éviter toute déformation ou basculement pendant la découpe.

Équipement de dépoussiérage

Équipement de dépoussiérage : Le processus de coupe génère de la poussière. Les équipements de dépoussiérage (tels que les dépoussiéreurs à sacs et les aspirateurs) peuvent absorber la poussière à temps, améliorer l'environnement de travail et empêcher la poussière d'adhérer à l'équipement et d'affecter son fonctionnement normal.

5. Durcissement en autoclave

La cuisson en autoclave est une étape clé dans la formation de la performance finale du bloc. Elle favorise les réactions physiques et chimiques dans le corps vert par le biais d'une température et d'une pression élevées.

Après durcissement, la résistance du bloc atteint plus de 90% de la valeur de conception, et il présente les caractéristiques de légèreté et d'isolation thermique. C'est le processus de base qui détermine sa qualité finale.

autoclave

voiture de séchage à la vapeur

réseau de canalisations de vapeur

chaudière

système de contrôle

blanc empilage auxiliaire

Autoclave

L'autoclave est essentiel pour obtenir un environnement de durcissement à haute température et à haute pression. Il peut contenir le bloc dans un récipient scellé et résister à des températures de 170 à 200°C et à des pressions de 0,8 à 1,5 MPa. Ses performances en matière d'étanchéité et de résistance à la pression déterminent la résistance ultime du bloc.

Chaudière

La chaudière fournit la vapeur saturée nécessaire à l'autoclave et constitue l'équipement de base pour l'approvisionnement en énergie. Le débit, la pression et la qualité de la vapeur de la chaudière (comme la siccité) doivent être précisément adaptés aux besoins de l'autoclave.

Voiture de séchage à la vapeur

En tant que support et transporteur des corps verts, le chariot de cuisson est directement lié à la stabilité de la cuisson. Il doit être résistant à la chaleur, supporter des charges et être aligné avec précision sur le rail pour garantir que les corps verts sont empilés proprement et soumis à une pression uniforme dans l'autoclave, ce qui assure un flux de vapeur efficace.

Système de contrôle

Le système de contrôle utilise des capteurs de température, des capteurs de pression et une armoire de commande PLC pour surveiller et contrôler avec précision les paramètres de température et de pression, ainsi que le taux d'augmentation ou de diminution, à l'intérieur de l'autoclave en temps réel. Cela permet d'éviter les fluctuations de température et de pression dues à des erreurs de manipulation.

6. Empilage et inspection des produits finis

L'empilage et l'inspection des produits finis sont les étapes finales de la chaîne de production, cruciales pour garantir le contrôle de la qualité et les normes de distribution.

Une fois que les blocs ont refroidi après la cuisson à la vapeur, les inspecteurs de la qualité procèdent à des inspections aléatoires ou complètes sur la base de critères standard concernant la taille, l'apparence, la densité, la résistance et d'autres facteurs, éliminant les produits inférieurs aux normes pour s'assurer qu'ils satisfont aux exigences d'utilisation.

outils d'inspection

équipement d'empilage

équipements de manutention

Installations auxiliaires

Outils d'inspection

Outils d'inspection : Des rubans à mesurer, des pieds à coulisse et d'autres outils dimensionnels permettent de détecter la longueur, la largeur, la hauteur et la déviation des blocs. L'équipement d'éclairage aide à vérifier l'apparence des blocs pour détecter les fissures, les coins manquants, etc. Les machines d'essai de pression, les densimètres et autres instruments spéciaux évaluent avec précision les propriétés physiques telles que la densité et la résistance.

Équipement d'empilage

Les équipements d'empilage comprennent les palettes, les rayonnages et les palettiseurs. Les palettes transportent les blocs et facilitent leur manutention par des chariots élévateurs et d'autres équipements. Les rayonnages stockent les blocs par couches. Les palettiseurs automatisent l'empilage des blocs.

Matériel de manutention

Équipements de manutention : tels que les chariots élévateurs et les tracteurs, utilisés pour transporter les blocs qualifiés de la zone d'inspection au site d'empilage, ou pour ajuster la position des blocs sur le site d'empilage.

Installations auxiliaires

Les installations auxiliaires comprennent des abris contre la pluie, des tapis anti-humidité, etc., utilisés pour protéger les blocs de la pluie et de l'humidité. Diverses plaques d'identification, utilisées pour marquer les spécifications, les lots, les dates de production et l'état d'inspection des blocs, etc.

Un fabricant de premier plan dans l'industrie des usines de blocs AAC

Fournir des solutions personnalisées et des projets clés en main!

En savoir plusMeilleure usine de fabrication de blocs AAC

En tant que fabricant professionnel d'usines de blocs/panneaux AAC, nous fournissons des lignes de fabrication avec une production annuelle de 30 000 à 600 000 m³/an. Avec un type semi-automatique et un type entièrement automatique.

Nous avons exporté vers l'Asie du Sud-Est, le Moyen-Orient, l'Afrique, l'Europe, etc.

Plus de 20 ans d'expérience professionnelle

Exportations vers plus de 50 pays

EPC mondial 100+ projets

Projets primés

Certifications CE/ISO/ASME

Pourquoi nous choisir ?

Avantages de notre ligne de fabrication de CAA

Le produit est léger, très résistant, calorifuge et ignifuge, adapté à de multiples scénarios et efficace dans la construction.

Il est disponible en grandes, moyennes et petites tailles, avec une capacité de production flexible, et peut être sélectionné ou mis à niveau selon les besoins. 3. Les matières premières sont principalement des déchets solides, avec un taux d'utilisation de plus de 95% et un faible coût.

Les matières premières sont principalement des déchets solides, avec un taux d'utilisation de plus de 95% et un faible coût.

Il répond aux normes de protection de l'environnement, dispose de dispositifs de sécurité complets et s'inscrit dans le cadre du développement durable.

Les lignes moyennes et grandes présentent un degré élevé d'automatisation, un contrôle précis des différences et des produits stables.

Pourquoi nous choisir ?

Application du bloc AAC

Résidentiel : murs de remplissage des immeubles de grande hauteur, murs extérieurs des villas, cloisons intérieures.

Commerciale : Centres commerciaux, hôtels, hôpitaux, écoles.

Industrie : Enceintes d'usine, murs d'isolation thermique pour les entrepôts frigorifiques.

Spécial : Murs coupe-feu, maisons passives, bâtiments préfabriqués, escaliers et dalles de toit préfabriqués.

Avantages des blocs AAC

Léger et très résistant

Isolation thermique

Excellente résistance au feu

Excellente insonorisation

Construction facile

Respect de l'environnement

Cas

Nos derniers projets

Nos services

Ce que nous proposons

Planification et conception du projet

Fournir une planification globale et des schémas de conception détaillés pour les usines de blocs AAC en fonction des besoins du client et des conditions réelles, y compris la conception du processus, la disposition des équipements et la conception du génie civil.

Fourniture et installation du matériel

Fournir des ensembles complets d'équipements de ligne de production de CAA, et entreprendre l'installation et la mise en service pour assurer un fonctionnement normal, en respectant les normes de capacité et de qualité des produits.

Formation technique

Offrir une formation professionnelle aux opérateurs, aux techniciens et aux cadres dans les domaines des processus de production, du fonctionnement des équipements, de la maintenance et de la gestion de la qualité.

Service après-vente

Mettre en place un système de service après-vente efficace offrant des conseils de maintenance quotidiens, le dépannage des pannes et la fourniture de pièces de rechange afin de garantir une production stable et continue.

Témoignages

Témoignages de nos clients

Usine de fabrication de blocs AAC

20 000 avis de clients

20K

Un très bon fabricant d'usine de fabrication de CAA, notre équipement fonctionne normalement depuis 2 ans, le fabricant effectue des visites chaque semaine, un partenaire digne de confiance.

Nom

Lisa

Nos produits

trois types pour votre entreprise

Les usines de fabrication de blocs AAC peuvent être divisées en trois catégories en fonction de l'échelle de production : petite, moyenne et grande. Leurs principales différences résident dans la capacité de production, la configuration de l'équipement, les exigences du site, les coûts d'investissement et les scénarios applicables :

Petit Usine de fabrication de blocs AAC

Capacité : 30000-100000 m3/an

Autoclave : 1-3 jeux

Coût d'investissement : $ 60000 - $ 300000

Usine : environ 4000-10000m2

Types : semi-automatique/ entièrement automatique

Caractéristiques : faible investissement initial, grande flexibilité, convient à la production de petits lots et de spécifications multiples.

Moyenne échelle Usine de fabrication de blocs AAC

Capacité : 100000-200000 m3/an

Autoclave : 4-8 jeux

Coût d'investissement : $ 200000-$ 1000000

Usine : 10000-20000m2

Types : entièrement automatique

Caractéristiques : Capacité de production stable, coûts contrôlables, flexibilité et production à grande échelle.

Grandes dimensions Usine de fabrication de blocs AAC

Capacité : 200000-400000 m3/an

Autoclave : 8-12 séries

Investissement : $1000000 - $3000000

Usine : plus de 20000m2

Types : entièrement automatique

Caractéristiques : Effet d'échelle important, grande uniformité des produits, convient à la production standardisée et de masse, et peut répondre rapidement à des demandes importantes.

Cas