Den Weg vorgeben

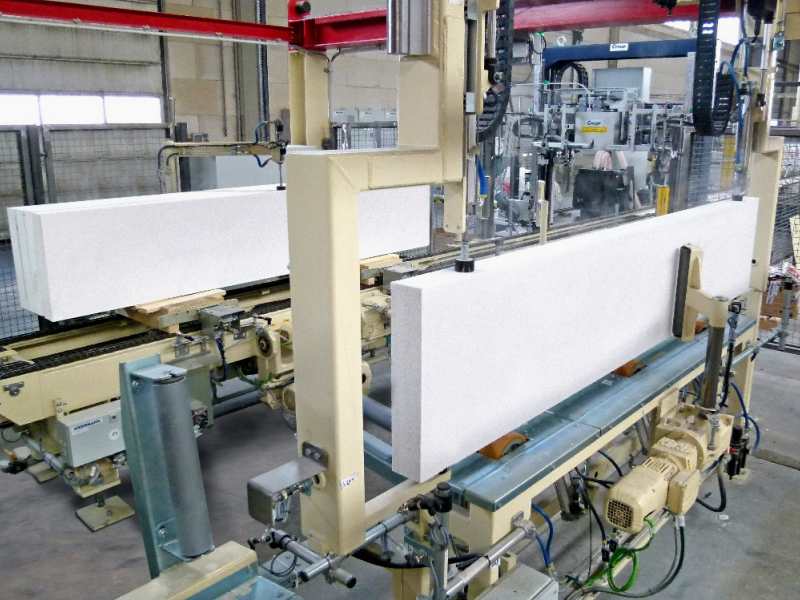

AAC Block Fertigungsanlage

Das Porenbetonwerk, auch Porenbetonsteinwerk genannt, ist ein komplettes Produktionssystem, das durch den koordinierten Betrieb mehrerer Anlagen eine Vielzahl von Rohstoffen zu hochleistungsfähigen Porenbetonsteinen verarbeitet.

Das Kernstück ist das Mischen von Zement, Kalk, Flugasche (oder Sand), Gips, Aluminiumpulver (Schaummittel) und anderen Rohstoffen in einem wissenschaftlichen Verhältnis und das Durchlaufen einer Reihe von Prozessen wie Dosieren, Mischen, Gießen, Schneiden, Autoklavieren und Aushärten, um schließlich leichte, hochfeste, wärmeisolierende Porenbetonsteine, ALC-Platten und andere Produkte herzustellen.

Kapazität: 30000 bis 600000m³/Y

mit maßgeschneiderten Lösungen

verwendet für: Herstellung von AAC-Blöcken/Platten

Halbautomatische/vollautomatische Ausführung

Schlüsselfertiges Projekt

Ganztägiger Kundendienst + Lager in Übersee

Die Heißer Verkauf AAC Blocks Anlage

AAC Block Fertigungsanlage

Kapazität: 30000 bis 600000m³/Jahr

Typen: halbautomatisch/vollautomatisch

Fähigkeiten: klein/mittel/groß

AAC Block Plant

Kapazität: 30000 bis 600000m³/Jahr

Typen: halbautomatisch/vollautomatisch

Fähigkeiten: klein/mittel/groß

AAC Block Herstellungsmaschinen

Kapazität: 30000 bis 600000m³/Jahr

Typen: halbautomatisch/vollautomatisch

Fähigkeiten: klein/mittel/groß

AAC Block Making Machine

Kapazität: 30000 bis 600000m³/Jahr

Typen: halbautomatisch/vollautomatisch

Fähigkeiten: klein/mittel/groß

Kleine AAC-Blockanlage

Kapazität: 30000 bis 100000m³/Jahr

Typen: halbautomatisch/vollautomatisch

Fähigkeiten: klein/mittel/groß

Autoklavierter Porenbeton AAC-Anlage

Kapazität: 30000 bis 600000m³/Jahr

Typen: halbautomatisch/vollautomatisch

Fähigkeiten: klein/mittel/groß

Fabrikpreis

Wie viel kostet eine Porenbetonanlage?

Als professioneller Hersteller und Lieferant von Porenbetonblöcken hat unsere Porenbetonanlage wettbewerbsfähige Preise, und Sie können direkten Kundendienst vom Hersteller erhalten.

Unser AAC Block Plant Preis reicht von $400000 bis $3500000 basierend auf verschiedenen Typen und Kapazitäten. Wir können maßgeschneiderte Produktionslinien und Preise entsprechend Ihren spezifischen Anforderungen anbieten.

Herstellungsprozess

Wie man einen AAC-Block herstellt

1. Vorbereitung und Verarbeitung von Rohstoffen

In der Produktionslinie für Porenbetonblöcke ist die Phase der Rohstoffaufbereitung und -verarbeitung das wichtigste Bindeglied, um den reibungslosen Ablauf der anschließenden Produktion und die Produktqualität zu gewährleisten; sie umfasst die Vorbehandlung und Aufbereitung mehrerer Hauptrohstoffe.

Zu den Rohstoffen in dieser Phase gehören vor allem Zement, Kalk, Flugasche, Gips, Aluminiumpulver (Schaumbildner) und feine Zuschlagstoffe. Jeder Rohstoff muss spezifisch verarbeitet werden, um die Produktionsanforderungen zu erfüllen.

Backenbrecher

Kugelmühle

Becherwerk

Mischtank für Abfallschlämme

Gurtförderer

Vibrationsrinne

Silo

Backenbrecher

In der ersten Stufe der Rohmaterialaufbereitung zerkleinert sie große, harte Rohstoffe wie Kalk und Gips zu Partikeln, die den Anforderungen der Kugelmühle entsprechen.

Kugelmühle

Sie übernimmt die Feinaufbereitung des Rohmaterials und mahlt gebrochenen Kalk, Flugasche und andere Materialien bis zu einer bestimmten Feinheit weiter. Der Mahleffekt wirkt sich direkt auf die Festigkeit und Homogenität der Blöcke aus.

Silos

Als Rohstofflager werden hier verschiedene Rohstoffe wie Zement, Kalk, Flugasche usw. gelagert, um eine geordnete Lagerung und stabile Versorgung mit verschiedenen Materialien zu gewährleisten.

Becherelevatoren

Becherwerke sind in erster Linie für den vertikalen Transport von Rohstoffen (z. B. Kalk, Gips usw.) zu den nachfolgenden Verarbeitungsanlagen zuständig, um einen effizienten Transport der Rohstoffe zu gewährleisten.

2. Dosieren und Mischen

Dosieren und Mischen sind der Schlüssel, um aus vorbehandelten Rohstoffen eine einheitliche Aufschlämmung herzustellen. Aufbereitete Trockenstoffe wie Zement und Kalk werden über Dosieranlagen nach präzisen Formeln mit einem Fehler ≤±1% quantitativ gefördert; Aluminiumpulverschlamm und Mahlkopfabfallschlamm werden zur Ressourcennutzung hinzugefügt.

Nach dem Eintritt in den Mischer werden die Rohstoffe durch Hochgeschwindigkeitsrühren zu einer fließenden, gleichmäßigen Aufschlämmung. Rührzeit und -intensität müssen kontrolliert werden, um eine vollständige Dispersion zu erreichen und ein vorzeitiges Entweichen von Blasen durch zu starkes Rühren zu verhindern. Die endgültige Aufschlämmung muss die richtige Konsistenz und Fließfähigkeit aufweisen, um das anschließende Gießen und Aufschäumen zu stabilisieren und einheitliche Blockporen und eine gleichmäßige Leistung zu gewährleisten.

Schneckenförderer

Mischpult

Dosierbehälter

Automatische Mengenzuführung für Aluminiumpulver

Schneckenförderer

Er transportiert die im Silo gelagerten Trockenstoffe wie Zement, Kalk, Flugasche usw. zum Dosiergerät. Die Fördermenge kann so eingestellt werden, dass die Rohstoffe bedarfsgerecht in die Dosierstrecke gelangen.

Dosierbehälter

Der Dosierbehälter umfasst einen Schlammdosierbehälter, eine Trockengutdosierwaage usw.. Verschiedene Rohstoffe entsprechen verschiedenen Dosierwerkzeugen. Zement, Kalk, Flugasche und Abfallschlamm werden streng nach dem Formelverhältnis dosiert.

Mischpult

Nachdem die abgemessenen Rohstoffe in den Mischer gegeben wurden, werden sie im Mischer vollständig vermischt, um einen gleichmäßigen und fließfähigen Schlamm zu bilden. Der Mischer muss eine hohe Rührleistung haben, damit die Rohstoffe in kurzer Zeit gleichmäßig vermischt werden.

Aluminiumpulver-Zuführvorrichtung

Aluminiumpulver dient als Schaumbildner, und die Genauigkeit der Zugabe bestimmt direkt die Porenstruktur und die Dichte des Blocks (mit Auswirkungen auf das Gewicht und die Festigkeit). Das Gerät erreicht eine quantitative Zugabe von Aluminiumpulverschlamm durch automatische Steuerung.

3. Ausgießen und Aushärten

Gießen und Aushärten sind entscheidend, um die ursprüngliche Form und Porosität der Blöcke zu erreichen. Der gemischte Schlamm wird in den Formrahmen gegossen. Das Aluminiumpulver reagiert mit dem alkalischen Material und setzt Wasserstoff frei, wodurch sich der Schlamm ausdehnt und einen Rohling mit gleichmäßiger Porosität bildet.

Nach der Gaserzeugung wird der Rohling bei 50-70 °C 2-4 Stunden lang ausgehärtet, um ihn für das Schneiden vorzubereiten. Während dieser Zeit hydratisiert und verfestigt sich der Rohling weiter und verhindert so Schäden beim Entformen/Schneiden.

Das Gießen bestimmt die Porosität und die Leichtigkeit, während das Aushärten die Festigkeit und Verarbeitbarkeit gewährleistet.

Gießmaschine

Formrahmen (einschließlich Formwagen)

statischer Härteraum

Gießmaschine

Die Gießmaschine gießt den gut gemischten Schlamm genau und gleichmäßig in den Formrahmen (oder den Formwagen). Gießmenge und -geschwindigkeit müssen streng kontrolliert werden, um eine gleichmäßige Verteilung des Schlamms im Formrahmen zu gewährleisten und so die Grundlage für die anschließende Vergasung und Expansion zu einem gleichmäßigen Grünkörper zu schaffen.

Formrahmen

Der Formrahmen (einschließlich des Formwagens) ist der Behälter für die Gülle, die sich ausdehnt und den Grünkörper bildet. Der Formrahmen wird in Verbindung mit dem Formwagen verwendet, um die Gülle zu transportieren und mit dem Formwagen zur Gaserzeugung und zum Ausruhen zu bewegen.

Statischer Aushärteraum

Die Ruhekammer bietet eine stabile Temperatur- und Feuchtigkeitsumgebung während der Begasungs- und Ruhephase. Ein Temperaturkontrollsystem hält die Innentemperatur präzise zwischen 40°C und 70°C und sorgt so für eine reibungslose Begasungsreaktion.

4. Schneiden

Der Schneideprozess ist der Schlüssel zur Verarbeitung des statisch gehärteten Grünlings in Standardgrößen, die die Blockspezifikationen, die Genauigkeit und das Aussehen bestimmen.

Der Grünling mit ausreichender Festigkeit wird zum Schneidebereich transportiert, wo mehrere Messerköpfe der Porenbetonschneidemaschine für den horizontalen und vertikalen Schnitt zusammenarbeiten und den großen Grünling in Standardblöcke oder -platten zerteilen.

Die Schnittqualität wirkt sich auf die anschließenden Autoklavier- und Aushärtungsraten aus und dient als Kernprozess zur Gewährleistung einheitlicher Blockspezifikationen und baulicher Verwendbarkeit.

Porenbeton-Schneidemaschine

Blanko-Transfereinrichtung

Abfallverwertungsanlagen

Schalung/Grundplatte

Positionierungsgerät

Entstaubungsanlagen

Porenbeton-Schneidemaschine

Die Schneidemaschine ist mit mehreren Sätzen von horizontalen und vertikalen Schneidköpfen ausgestattet, die zusammenarbeiten, um den Rohling in Längs-, Quer- und Horizontalrichtung zu schneiden und große Rohlinge präzise in Blöcke oder Platten einer bestimmten Größe zu unterteilen. Die Schnittgröße und -geschwindigkeit sind einstellbar.

Blanko-Transfergeräte

Rohlingstransportgeräte: Dazu gehören Shuttles, Traktoren usw., die für den reibungslosen Transport der Rohlinge (zusammen mit dem Formrahmen oder der Grundplatte) nach dem Anhalten zur Schneidemaschine und für den Transport der geschnittenen Rohlinge zum nächsten Prozess nach dem Schneiden verantwortlich sind.

Rahmen/Grundplatte

Rahmen/Grundplatte: Der Rohling wird während des Schneidens immer noch auf den Rahmen oder die Grundplatte gelegt, der/die den Rohling stabil abstützt, um eine Verformung oder ein Kippen während des Schneidens zu verhindern.

Ausrüstung zur Staubbeseitigung

Ausrüstung zur Staubbeseitigung: Während des Schneidevorgangs entsteht Staub. Staubentfernungsgeräte (z. B. Staubbeutel und Staubsauger) können den Staub rechtzeitig absorbieren, die Arbeitsumgebung verbessern und verhindern, dass der Staub an den Geräten haften bleibt und den normalen Betrieb beeinträchtigt.

5. Aushärtung im Autoklaven

Die Aushärtung im Autoklaven ist ein wichtiger Schritt bei der Herstellung der endgültigen Leistung des Blocks. Er fördert physikalische und chemische Reaktionen im Grünkörper durch hohe Temperatur und hohen Druck.

Nach dem Aushärten erreicht die Festigkeit des Blocks mehr als 90% des Entwurfswertes, und er hat die Eigenschaften von geringem Gewicht und Wärmedämmung. Es ist der Kernprozess, der seine endgültige Qualität bestimmt.

Autoklav

Dampfhärtungswagen

Dampfleitungssystem

Kessel

Kontrollsystem

Blindstapelhilfe

Autoklav

Der Autoklav ist der Schlüssel zum Erreichen einer Hochtemperatur- und Hochdruck-Härtungsumgebung. Er kann den Block in einem versiegelten Behälter enthalten und Temperaturen von 170-200 °C und Drücken von 0,8-1,5 MPa standhalten. Seine Dichtungsleistung und Druckbeständigkeit bestimmen die endgültige Festigkeit des Blocks.

Kessel

Der Kessel liefert den für den Autoklaven erforderlichen Sattdampf und ist das Kernstück der Energieversorgung. Dampfleistung, Druck und Qualität (z. B. Trockengehalt) des Kessels müssen genau auf die Bedürfnisse des Autoklaven abgestimmt sein.

Dampfhärtungswagen

Als Träger und Transportmittel für die Grünlinge steht der Pökelwagen in direktem Zusammenhang mit der Pökelstabilität. Er muss hitzebeständig, tragfähig und genau auf die Schiene ausgerichtet sein, damit die Grünlinge sauber gestapelt und gleichmäßig im Autoklaven belastet werden und ein effizienter Dampfstrom gewährleistet ist.

Kontrollsystem

Das Steuersystem verwendet Temperatursensoren, Drucksensoren und einen SPS-Steuerschrank, um die Temperatur- und Druckparameter sowie die Anstiegs- oder Abstiegsgeschwindigkeit im Autoklaven in Echtzeit zu überwachen und präzise zu steuern. Dies verhindert Temperatur- und Druckschwankungen, die durch manuelle Bedienungsfehler verursacht werden.

6. Stapelung und Inspektion von Fertigerzeugnissen

Die Stapelung und Inspektion der fertigen Produkte sind die letzten Schritte in der Produktionslinie und entscheidend für die Gewährleistung der Qualitätskontrolle und der Vertriebsstandards.

Nachdem die Blöcke nach dem Dämpfen abgekühlt sind, führen Qualitätsprüfer stichprobenartige oder vollständige Kontrollen auf der Grundlage von Standardkriterien für Größe, Aussehen, Dichte, Festigkeit und andere Faktoren durch und sortieren minderwertige Produkte aus, um sicherzustellen, dass sie den Nutzungsanforderungen entsprechen.

Prüfwerkzeuge

Stapelgeräte

Handhabungsgeräte

Hilfseinrichtungen

Inspektionswerkzeuge

Inspektionswerkzeuge: Bandmaße, Messschieber und andere Maßwerkzeuge ermitteln Länge, Breite, Höhe und Abweichung der Blöcke. Beleuchtungsgeräte helfen bei der Prüfung des Aussehens auf Risse, fehlende Ecken usw. Druckprüfmaschinen, Dichtemessgeräte und andere Spezialinstrumente dienen der genauen Bewertung physikalischer Eigenschaften wie Dichte und Festigkeit.

Stapelgeräte

Zu den Stapelgeräten gehören Paletten, Regale und Palettierer. Paletten transportieren Blöcke und erleichtern die Handhabung durch Gabelstapler und andere Geräte. In Regalen werden Blöcke in Schichten gelagert. Palettierer automatisieren das Stapeln von Blöcken.

Handhabungsgeräte

Handhabungsgeräte: z. B. Gabelstapler und Traktoren, die für den Transport qualifizierter Blöcke vom Inspektionsbereich zum Stapelplatz oder für die Anpassung der Position der Blöcke im Stapelplatz verwendet werden.

Hilfseinrichtungen

Zu den Hilfseinrichtungen gehören Regenschutzdächer, feuchtigkeitsbeständige Matten usw., die die Blöcke vor Regen und Feuchtigkeit schützen. Verschiedene Kennzeichnungsschilder, die zur Kennzeichnung der Spezifikationen, der Chargen, des Produktionsdatums und des Kontrollstatus der Blöcke usw. dienen.

Ein führender Hersteller in der Porenbetonblock-Industrie

Bereitstellung maßgeschneiderter Lösungen und schlüsselfertiger Projekte!

Mehr erfahrenBester Hersteller von AAC-Blöcken

Als professioneller Hersteller von Porenbetonblöcken/-paneelen bieten wir Fertigungslinien mit einer Jahresproduktion von 30.000 bis 600.000 m³/Jahr. Mit halbautomatischen Typ und vollautomatischen Typ.

Wir haben nach Südostasien, in den Nahen Osten, nach Afrika, Europa usw. exportiert.

20+ Jahre Berufserfahrung

Exporte in über 50 Länder

Globales EPC 100+ Projekte

Preisgekrönte Projekte

CE/ISO/ASME-Zertifizierungen

Warum uns wählen

Vorteile unserer AAC-Produktionslinie

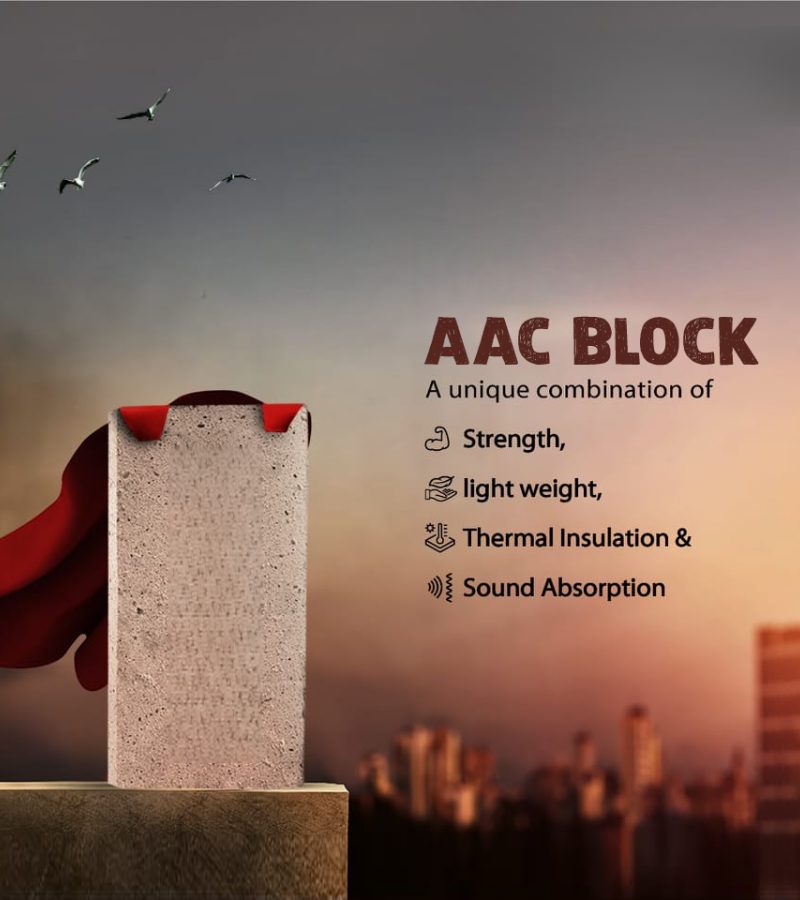

Das Produkt ist leicht, hochfest, wärmedämmend und feuerbeständig, eignet sich für verschiedene Szenarien und ist effizient in der Konstruktion.

Er ist in großen, mittleren und kleinen Größen erhältlich, hat eine flexible Produktionskapazität und kann je nach Bedarf ausgewählt oder aufgerüstet werden. 3. Die Rohstoffe sind hauptsächlich feste Abfälle, mit einer Nutzungsrate von über 95% und niedrigen Kosten.

Bei den Rohstoffen handelt es sich hauptsächlich um feste Abfälle mit einer Verwertungsrate von über 95% und niedrigen Kosten.

Es entspricht den Umweltschutznormen, verfügt über vollständige Sicherheitsvorrichtungen und steht im Einklang mit der nachhaltigen Entwicklung.

Die mittleren und großen Linien haben einen hohen Automatisierungsgrad, eine präzise Kontrolle der Unterschiede und stabile Produkte.

Warum uns wählen

Anwendung des AAC-Blocks

Wohngebäude: Ausfachungen von Hochhäusern, Außenwände von Villen, Innentrennwände.

Kommerziell: Einkaufszentren, Hotels, Krankenhäuser, Schulen.

Industriell: Fabrikeinhausungen, Wärmedämmwände für Kühlhäuser.

Besonderes: Brandwände, Passivhäuser, Fertighäuser, vorgefertigte Treppen/Dachplatten.

Vorteile von AAC-Blöcken

Geringes Gewicht und hohe Festigkeit

Wärmedämmung

Ausgezeichnete Feuerbeständigkeit

Hervorragende Schalldämmung

Einfache Konstruktion

Umweltschonend

Fälle

Unsere neuesten Projekte

Unsere Dienstleistungen

Was wir anbieten

Projektplanung und Entwurf

Erstellung von Gesamt- und Detailplanungsschemata für Porenbetonblockanlagen auf der Grundlage der Kundenbedürfnisse und der tatsächlichen Gegebenheiten, einschließlich Prozessplanung, Ausrüstungslayout und Tiefbauplanung.

Lieferung und Installation von Ausrüstung

Lieferung kompletter Ausrüstungen für die AAC-Produktionslinie, Installation und Inbetriebnahme, um den normalen Betrieb zu gewährleisten und die geplante Kapazität und Produktqualität zu erreichen.

Technische Ausbildung

Angebot professioneller Schulungen für Bediener, Techniker und Manager in den Bereichen Produktionsprozesse, Anlagenbetrieb, Wartung und Qualitätsmanagement.

Kundendienst

Einrichtung eines soliden Kundendienstsystems mit täglicher Wartungsanleitung, Fehlerbehebung und Ersatzteilversorgung, um eine kontinuierliche, stabile Produktion zu gewährleisten.

Testimonials

Geschichten von unseren Kunden

AAC Block Plant

20.000 Kundenrezensionen

20K

Ein sehr guter Hersteller von AAC-Produktionsanlagen, unsere Anlagen laufen seit 2 Jahren normal, der Hersteller kommt jede Woche zu Besuch, ein vertrauenswürdiger Partner

Name

Lisa

Unsere Produkte

drei Arten für Ihr Unternehmen

Porenbetonblock-Herstellungsanlagen können in drei Kategorien unterteilt werden: klein, mittel und groß. Ihre Hauptunterschiede liegen in der Produktionskapazität, der Ausrüstungskonfiguration, den Standortanforderungen, den Investitionskosten und den Anwendungsszenarien:

Klein AAC Block Fertigungsanlage

Kapazität: 30000-100000 m3/Jahr

Autoklave: 1-3 Sätze

Investitionskosten: $ 60000 - $ 300000

Fabrik: etwa 4000-10000m2

Typen: halbautomatisch/vollautomatisch

Merkmale: niedrige Anfangsinvestition, hohe Flexibilität, geeignet für Kleinserien- und Multispezifizierungsproduktion.

Mittelgroß AAC Block Fertigungsanlage

Kapazität: 100000-200000 m3/Jahr

Autoklave: 4-8 Sätze

Investitionskosten: $ 200000-$ 1000000

Fabrik: 10000-20000m2

Typen: vollautomatisch

Merkmale: Stabile Produktionskapazität, überschaubare Kosten, Flexibilität und Großproduktion.

Groß AAC Block Fertigungsanlage

Kapazität: 200000-400000 m3/Jahr

Autoklave: 8-12 Sätze

Investition: $1000000 - $3000000

Fabrik: mehr als 20000m2

Typen: vollautomatisch

Merkmale: Signifikanter Skaleneffekt, hohe Produktkonsistenz, geeignet für standardisierte und Massenproduktion, kann schnell auf große Nachfrage reagieren.

Fälle