Fabricante de central de betão celular totalmente automática

Uma fábrica de betão celular, também conhecida como fábrica de CAA, é uma linha de produção completa para fabricar blocos ou painéis de CAA. Como marca fabricante de centrais de CCA, oferecemos várias capacidades para satisfazer as suas necessidades e também fornecemos soluções personalizadas.

O betão celular é também designado por betão celular autoclavado (AAC). É um material de construção pré-fabricado leve e poroso feito de areia de quartzo/cinzas volantes, cimento, cal e gesso, com pó de alumínio como agente espumante.

O CAA passa por seis etapas fundamentais de produção: dosagem, mistura, arejamento, pré-cura, corte e autoclavagem. A sua densidade varia entre 300 e 800 kg/m³, o que corresponde a apenas 1/5 do betão tradicional.

É amplamente utilizado para paredes, pavimentos e isolamento em edifícios residenciais, comerciais e industriais. Equilibra o desempenho, a sustentabilidade e a relação custo-eficácia.

3 Tipos de Blocos de Betão Celular Autoclavado

Blocos CCA standard

O tipo mais comum, utilizado para paredes, divisórias e estruturas de suporte de carga.

Painéis AAC

Painéis grandes e finos ideais para aplicações em pavimentos e telhados, oferecendo uma instalação rápida.

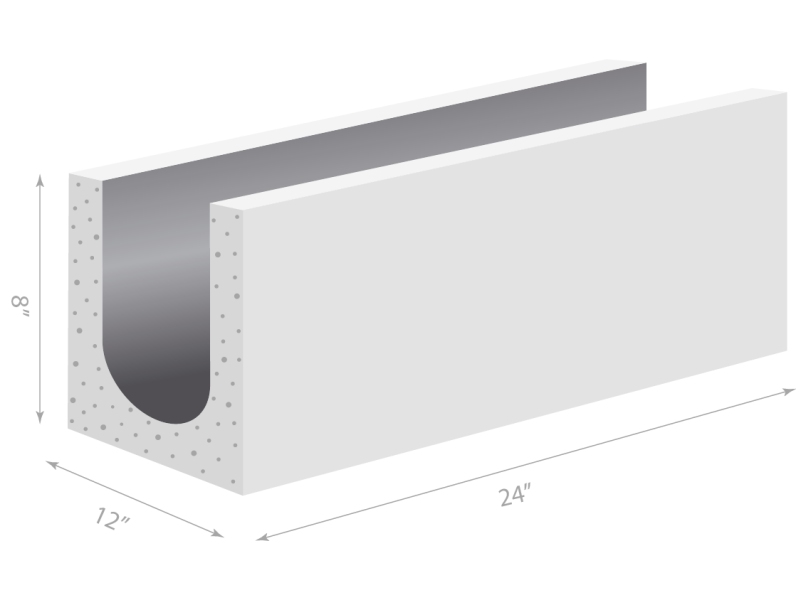

Lintéis e blocos de AAC com ranhuras

Concebidos para uma fácil integração com outros elementos de construção, garantindo ligações seguras.

O que é a central de betão celular?

A fábrica de betão celular é especializada no fabrico de blocos e placas de betão celular.

As suas linhas de produção têm capacidades diferentes: as linhas de pequena escala produzem 30 000 a 100 000 m³ por ano, enquanto as de grande escala produzem mais de 600 000 m³ por ano.

A moderna fábrica de betão celular utiliza sistemas automatizados. Estes sistemas tratam com precisão os processos de mistura, moldagem, corte e autoclave, garantindo uma produção eficiente e de qualidade.

Mini/pequeno Central de betão celular

Capacidade: 30000-100000 m3/ano

Autoclave: 1-3 conjuntos

Fábrica: cerca de 4000-10000m2

Tipos: semi-automático/ totalmente automático

Caraterísticas: baixo investimento inicial, grande flexibilidade.

Adequado para: Empresas em fase de arranque ou empresas com um investimento limitado e uma procura de mercado reduzida.

Escala média Central de betão celular

Capacidade: 100000-200000 m3/ano

Autoclave: 4-8 conjuntos

Fábrica: cerca de 10000-20000m2

Tipo: totalmente automático

Caraterísticas: capacidade de produção estável, custos controláveis, flexibilidade e produção em grande escala.

Adequado para: Empresas com uma certa quota de mercado e uma procura estável.

Grande Central de betão celular

Capacidade: 200000-600000 m3/ano

Autoclave: 8-12 séries

Fábrica: mais de 20000m2

Tipo: totalmente automático

Caraterísticas: efeito de escala significativo, elevada consistência do produto.

Adequado para: produção normalizada e em massa, e pode responder rapidamente a grandes solicitações.

Custos de instalações de betão celular

| Escala | Gama de capacidades | Custo do equipamento e da instalação | Custo do terreno e das infra-estruturas | Intervalo de investimento total | Período de retorno estimado |

|---|---|---|---|---|---|

| Pequeno | 30.000-100.000 m³ (pequena) | $400,000–$1,000,000 | $150,000–$300,000 | $600,000–$1,300,000 | 2,0-2,5 anos |

| Médio | 100.000-200.000 m³ (Médio) | $1,000,000–$2,000,000 | $500,000–$800,000 | $1,500,000–$2,800,000 | 2,0-2,8 anos |

| Grande | 300.000-500.000 m³ (Grande) | $2,000,000–$3,500,000 | $800,000–$1,500,000 | $2,800,000–$5,000,000 | 2,5-3,5 anos |

O período de retorno do investimento é estimado com base numa margem de lucro líquido de 25-30%. O período real está sujeito a flutuações nos preços de mercado, na taxa de utilização da capacidade e na eficiência do controlo de custos.

Como é feito o bloco de betão celular autoclavado?

O processo de produção da central de betão celular segue uma sequência de passos rigorosamente controlada:

Preparação de matérias-primas: Triturar e peneirar a areia, o cimento, a cal e as cinzas volantes. Em seguida, armazená-los em silos.

Mistura: Misturar estes materiais com água em proporções exactas para fazer uma pasta. Adicionar pó de alumínio para iniciar a formação de espuma.

Fundição e ascensão: Verter a pasta em moldes. O alumínio reage com outros componentes, fazendo com que a pasta se expanda e forme bolhas de ar.

Pré-cura: Deixar o material assentar nos moldes durante algumas horas para ganhar força inicial.

Corte: Após a pré-cura, utilizar serras de fio para cortar o material em blocos de dimensões exactas.

Autoclavagem: Colocar os blocos cortados num autoclave. Cure-os a alta pressão (até 12 bar) e a alta temperatura (cerca de 180-200°C) durante 8-12 horas. Isto ajuda a formar fortes ligações de silicato de cálcio hidratado.

Embalagem e armazenamento: Inspecionar os blocos acabados, embalá-los e armazená-los para distribuição.

Matérias-primas utilizadas em Bloco de betão celular autoclavado Produção

Areia: Um agregado primário, muitas vezes obtido localmente para reduzir os custos de transporte.

Cinzas volantes: Um subproduto das centrais eléctricas a carvão, reutilizado na AAC para minimizar os resíduos.

Cimento e cal: Aglutinantes essenciais que reagem para formar a estrutura do material.

Pó de alumínio: Um componente pequeno mas crítico para criar a estrutura aerada.

Água: Utilizado na mistura e na cura, com muitas fábricas a implementarem sistemas de reciclagem de água.

Equipamento utilizado na central de betão celular

1. Equipamento de manuseamento de matérias-primas

Triturador: Tritura matérias-primas como a areia e a cal até à granulometria especificada. Os trituradores de mandíbulas são utilizados para materiais duros e os trituradores de impacto são utilizados para trituração fina.

Rastreador: Utiliza a crivagem vibratória para remover as impurezas e garantir que as partículas da matéria-prima são uniformes em termos de tamanho.

Silo de armazenamento: Armazena matérias-primas pré-tratadas. Possui um medidor de nível e um dispositivo de remoção de poeiras para manter a produção em funcionamento contínuo e cumprir os requisitos de proteção ambiental.

Balança de pesagem: As balanças de correia ou em espiral medem com precisão as quantidades de matérias-primas para minimizar os erros de formulação.

2. Equipamento de mistura e formação de espuma

Misturador forçado: Mistura matérias-primas sólidas e água a alta velocidade para formar uma pasta uniforme, lançando as bases para a formação de espuma.

Tanque de mistura de pó de alumínio: Mistura a suspensão de pó de alumínio a baixa velocidade para evitar a sedimentação e garantir uma dispersão uniforme.

Sistema de espuma: A suspensão de pó de alumínio é injectada em proporção para reagir com a pasta e gerar bolhas, que são depois ligadas ao misturador para controlo automático.

3. Equipamento de fundição e de enformação

Moldes: Aço de alta resistência feito por medida com um tratamento de superfície especial, ajustável em tamanho para acomodar diferentes especificações de produtos.

Máquinas de fundição: Controlam com precisão o volume de injeção do chorume, e alguns estão equipados com deslocação automática para evitar a falta de material ou o transbordo.

Câmara de cura: Um ambiente de temperatura e humidade constantes assegura o arejamento e a fixação inicial da lama, resultando numa estrutura porosa uniforme.

4. Equipamento de corte

Mesa giratória: Acionado por um sistema hidráulico, roda suavemente os moldes e as peças em bruto, o que facilita a desmoldagem e o corte.

Serra de fio: Utiliza vários conjuntos de fios de aço de alta resistência para um corte de alta velocidade. Um sistema CNC assegura a precisão de corte até ao milímetro. Para equipamentos de serra de fio de grandes dimensões, pode efetuar cortes contínuos em várias estações.

5. Equipamento de cura em autoclave

Autoclaves: Grandes recipientes sob pressão curam peças em bruto a temperaturas de 180-200°C e pressões de 10-12 bar, formando hidratos de silicato de cálcio de alta resistência. Equipados com encravamentos de segurança.

6. Equipamento auxiliar

Caldeiras de vapor: Fornecimento de vapor estável para autoclaves e câmaras de cura, com várias opções de aquecimento disponíveis.

Compressor de ar: Fornece ar comprimido ao equipamento pneumático, assegurando o funcionamento correto das válvulas, braçadeiras e outros dispositivos.

Sistema de correias transportadoras: Transporta os materiais ao longo de todo o processo. Utiliza transportadores de correia ou de corrente (escolhidos com base nas necessidades do material) para um movimento automatizado e contínuo.

Sistema de controlo: Os sistemas PLC ou DCS monitorizam e ajustam os parâmetros de produção em tempo real. Registam os dados para gestão e rastreabilidade e ajudam a resolver problemas rapidamente.

Aplicações de Betão celular autoclavado Bloco

A versatilidade do CAA torna-o adequado para uma vasta gama de aplicações de construção.

Edifícios residenciais: Paredes, pavimentos e telhados de casas e apartamentos.

Estruturas comerciais: Escritórios, centros comerciais e hotéis beneficiam do seu isolamento e da sua resistência ao fogo.

Instalações industriais: Utilizado para divisórias e paredes exteriores devido à sua durabilidade.

Projectos de infra-estruturas: Pontes, túneis e barreiras acústicas tiram partido das suas propriedades de leveza.

Benefícios da utilização de CAA Bloco

Leve: Reduz o peso estrutural em 20-30%, reduzindo os custos de fundação.

Isolamento e poupança de energia: A condutividade térmica de 0,10-0,16 W/(m-K) reduz o consumo de energia para aquecimento e arrefecimento.

À prova de fogo: Incombustível de grau A1, parede de 100 mm resistente ao fogo durante 4 horas.

Resistência sísmica: Baixa densidade, boa integridade e baixa inércia sísmica.

Insonorização: Isolamento da parede de 10 cm de 41 dB, bloqueando a transmissão do som e melhorando o conforto interior.

Rápido: Os painéis de grandes dimensões podem ser instalados a 8-10 m²/pessoa/turno, reduzindo o tempo de construção em 40%.

Verde: Taxa de utilização de resíduos sólidos ≥ 60%, descarga zero de águas residuais.

Precisão: Corte CNC, tolerância do produto acabado ≤ ±1 mm, alvenaria de camada fina reduz o consumo de argamassa em 70%.

Ambiental: Utiliza resíduos industriais (cinzas volantes), resultando num consumo de energia de produção inferior ao do betão tradicional.

O que é a autoclavagem?

A autoclavagem é um processo de cura crítico em que os blocos de CAA são expostos a vapor de alta pressão num recipiente selado (autoclave).

- Este processo desencadeia uma reação química entre a sílica (da areia ou cinzas volantes) e o cálcio (do cimento e da cal), formando hidratos de silicato de cálcio - compostos fortes e cristalinos que conferem ao CAA a sua resistência.

- Assegura uma cura uniforme, melhorando a consistência do material.

- Reduz o tempo de secagem em comparação com a cura ao ar.

- Melhora a durabilidade e a resistência aos factores ambientais.

Top 5 Central de betão celular Fabricantes na China

Existem muitos fabricantes de fábrica de betão celular na China. Estes fabricantes não só ganharam um grande número de utilizadores na China, mas também exportaram os seus produtos para todo o mundo, ganhando uma boa reputação. Abaixo estão os 10 principais Central de betão celular fabricantes na China.

1. Anhui KEDA Industrial Co., Ltd.

Equipamento principal: Central de betão celular completa com uma produção anual de 200,000-800,000 m³.

Vantagens: Única empresa na Ásia a combinar a tecnologia AAC alemã com o fabrico chinês localizado. O consumo de energia da linha completa é ≤32 kWh/m³, 12% inferior à média da indústria. Com mais de 170 linhas completas em todo o mundo.

Adequado para: Grandes grupos, empresas cotadas e bem capitalizadas.

Vantagens: Com uma vasta experiência em linhas chave-na-mão completas, pode prestar assistência em pedidos de crédito à exportação e de financiamento com garantia soberana. A dimensão média dos projectos é de ≥500,000 m³.

2. Jiangsu Teeyer Intelligent Equipment Corp.

Principais equipamentos: Unidades de corte longitudinal de seis lados Teeyer-ACSR®, linhas de embalagem automática Teeyer-AutoPack® e sistemas de recuperação de calor residual.

Vantagens: O primeiro fabricante na China a atingir a produção nacional de fábrica de betão celular (desde 1997). Com laboratório certificado pelo CNAS de nível nacional, e pode verificar fórmulas de nível de matéria-prima para nossos clientes. O ciclo de entrega de linha completa é ≤ 6 meses, 30% mais rápido do que os fornecedores europeus.

Adequado para: Empresas estabelecidas, de média a grande dimensão, com uma forte necessidade de automatizar as linhas existentes ou que preferem uma abordagem de investimento faseada.

3. Grupo Guangxi Hongfa

Equipamento principal: Linhas de produção de AAC/ALC de dupla finalidade com uma produção anual de 100.000-600.000 m³, máquinas de corte de alta precisão HF-Cut® e autoclaves de poupança de energia HF-Steam®.

Vantagens: O equipamento é certificado pela CE, ISO 9001 e GOST russo. Os centros de peças 4S estão localizados no Vietname, Indonésia e Índia, fornecendo 72 horas de entrega de peças sobressalentes no estrangeiro.

Adequado para: Empresas em crescimento que planeiam expandir-se de médias para grandes empresas no prazo de 5 a 10 anos e empresas orientadas para a exportação na ASEAN/Médio Oriente.

4. Beijing REIT Equipment Technology Co.

Principais equipamentos: Série RT-AAC Mini (linhas de produção modulares de 50 000-150 000 m³), sistema de dosagem em nuvem RT-Batch® e sistema de reciclagem de sucata RT-Edge®.

Vantagens: Orientada para o mercado das pequenas e médias empresas, a linha de produção completa requer apenas 9.000 m² de área útil. A sua conceção modular em contentor permite a montagem no local, no estrangeiro, num prazo de 45 dias. Oferece um modelo de aluguer de activos leves para aliviar a pressão do fluxo de caixa.

Adequado para: Empresas em fase de arranque, pequenos fabricantes locais privados de materiais de construção e investidores com fundos limitados que pretendam entrar rapidamente no mercado da AAC.

5. Aircrete China Co. Ltd.

Principais equipamentos: Linha de produção de painéis totalmente automática Aircrete-4.0®, sistema de controlo de cura a vapor Aircrete-Cure®, armazém inteligente Aircrete-WMS®.

Vantagens: Licenciado exclusivamente pela Aircrete dos Países Baixos, a tecnologia patenteada mundialmente "Stationary, Formless, and Gas-Enhancing".

Adequado para: Fabricantes de painéis de topo de gama, empresas de estruturas pré-fabricadas de aço/interior que procuram uma precisão diagonal de ≤1 mm.

A história da Betão celular autoclavado Bloco

O CAA foi inventado na década de 1920 pelo arquiteto e inventor sueco Johan Axel Eriksson. A primeira produção comercial começou na Suécia em 1929 e, em meados do século XX, o CAA ganhou popularidade em toda a Europa. Na segunda metade do século, a sua utilização espalhou-se pela Ásia, América do Norte e outras regiões, impulsionada pela crescente procura de materiais de construção sustentáveis. Atualmente, o CCA é um material de construção reconhecido mundialmente, com avanços contínuos em Tecnologia de produção de CCA.

Tendências do mercado do betão celular autoclavado

Construção sustentável: A crescente ênfase em materiais ecológicos aumenta a procura de AAC, que reduz a pegada de carbono.

Urbanização: O rápido crescimento urbano nas economias emergentes alimenta a necessidade de soluções de construção eficientes e económicas.

Regulamentos relativos à eficiência energética: Códigos de construção mais rigorosos que obrigam a um melhor isolamento impulsionam a adoção do CAA.

Avanços tecnológicos: As inovações na automação da fábrica de betão celular e na ciência dos materiais melhoram a qualidade do produto e a eficiência da produção.

Expansão global: A crescente sensibilização para os benefícios da CAA leva a uma maior adoção em novas regiões, expandindo o alcance do mercado.

Relacionadas Central de betão celular

Venda a quente Capacidades

Relacionadas: Unidade de fabrico de blocos AAC, Custo da fábrica de blocos AAC, Fabricante de instalações de CCA