Guida alla strada

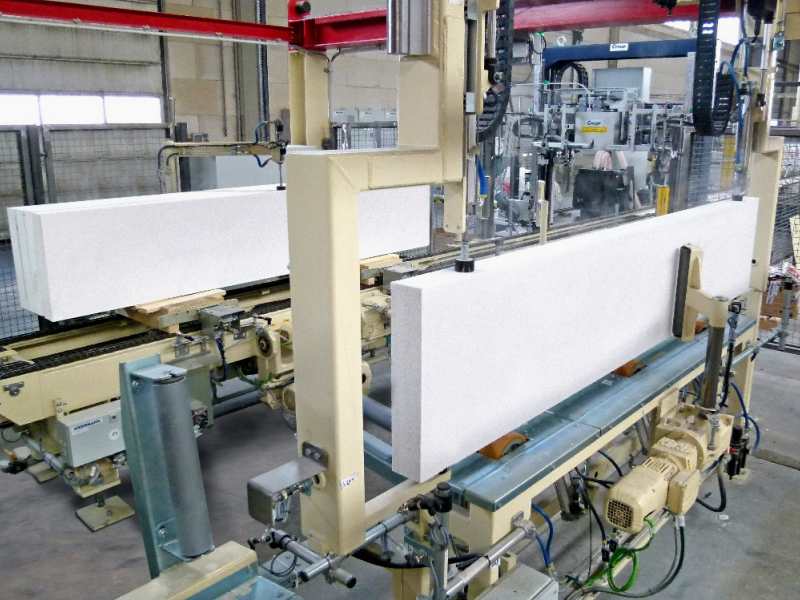

Impianto di produzione di blocchi AAC

L'impianto di produzione di blocchi di calcestruzzo aerato (AAC), noto anche come impianto di blocchi AAC, è un sistema di produzione completo che trasforma una varietà di materie prime in blocchi AAC ad alte prestazioni attraverso il funzionamento coordinato di più apparecchiature.

L'obiettivo è quello di miscelare cemento, calce, cenere volante (o sabbia), gesso, polvere di alluminio (agente schiumogeno) e altre materie prime in una proporzione scientifica, per poi passare attraverso una serie di processi come il dosaggio, la miscelazione, il versamento, il taglio, l'autoclavaggio e l'indurimento per produrre infine blocchi AAC leggeri e ad alta resistenza, pannelli ALC e altri prodotti.

capacità: da 30000 a 600000m³/Y

con soluzioni personalizzate

utilizzato per: Produzione di blocchi/pannelli AAC

Tipo semiautomatico/ completamente automatico

Progetto chiavi in mano

Servizio post-vendita attivo tutto il giorno + magazzino all'estero

Il Vendita calda Impianto per blocchi AAC

Impianto di produzione di blocchi AAC

Capacità: da 30000 a 600000 m³/anno

Tipi: semiautomatico/ completamente automatico

Capacità: piccola/ media/ grande

Impianto per blocchi AAC

Capacità: da 30000 a 600000 m³/anno

Tipi: semiautomatico/ completamente automatico

Capacità: piccola/ media/ grande

Macchinario di produzione di blocchi AAC

Capacità: da 30000 a 600000 m³/anno

Tipi: semiautomatico/ completamente automatico

Capacità: piccola/ media/ grande

Blocco AAC che fa la macchina

Capacità: da 30000 a 600000 m³/anno

Tipi: semiautomatico/ completamente automatico

Capacità: piccola/ media/ grande

Piccolo impianto a blocchi AAC

Capacità: da 30000 a 100000 m³/anno

Tipi: semiautomatico/ completamente automatico

Capacità: piccola/ media/ grande

Impianto di calcestruzzo aerato autoclavato AAC

Capacità: da 30000 a 600000 m³/anno

Tipi: semiautomatico/ completamente automatico

Capacità: piccola/ media/ grande

Prezzo di fabbrica

Quanto costa un impianto AAC?

In qualità di produttore e fornitore professionale di impianti AAC, il nostro impianto AAC ha prezzi competitivi ed è possibile ottenere un servizio post-vendita diretto dal produttore.

Il prezzo del nostro impianto per blocchi AAC varia da Da $400000 a $3500000 in base a diversi tipi e capacità. Possiamo fornire linee di produzione e prezzi personalizzati in base alle vostre esigenze specifiche.

Processo di produzione

Come produrre un blocco AAC

1. Preparazione e lavorazione delle materie prime

Nella linea di produzione di blocchi di calcestruzzo aerato (AAC), la fase di preparazione e lavorazione delle materie prime è l'anello fondamentale per garantire il regolare svolgimento della produzione successiva e la qualità del prodotto, coinvolgendo il pretrattamento e la preparazione di molteplici materie prime fondamentali.

Le materie prime in questa fase comprendono principalmente cemento, calce, ceneri volanti, gesso, polvere di alluminio (agente schiumogeno) e aggregati fini. Ogni materia prima deve essere lavorata in modo specifico per soddisfare i requisiti di produzione.

frantoio a mascelle

mulino a sfere

elevatore a tazze

serbatoio di miscelazione dei fanghi di scarto

nastro trasportatore

alimentatore vibrante

silo

Frantoio a mascelle

Come prima fase della lavorazione grezza delle materie prime, frantuma le materie prime dure di grandi dimensioni, come calce e gesso, in particelle che soddisfano i requisiti di alimentazione del mulino a sfere.

Mulino a sfere

Si occupa della lavorazione fine delle materie prime, macinando ulteriormente calce frantumata, ceneri volanti e altri materiali fino a raggiungere una finezza specifica. L'effetto della macinazione influisce direttamente sulla resistenza e sull'omogeneità dei blocchi.

Silos

Come centro di stoccaggio delle materie prime, immagazzina diverse materie prime come cemento, calce, cenere volante, ecc. per ottenere uno stoccaggio classificato e una fornitura stabile di diversi materiali.

Elevatori a tazze

Gli elevatori a tazze hanno il compito principale di trasportare verticalmente le materie prime (come calce, gesso, ecc.) alle successive apparecchiature di lavorazione, ottenendo un trasferimento efficiente delle materie prime.

2. Dosaggio e miscelazione

Il dosaggio e la miscelazione sono fondamentali per trasformare le materie prime pretrattate in liquami uniformi. I materiali secchi trattati, come il cemento e la calce, vengono trasportati quantitativamente tramite apparecchiature di dosaggio in base a formule precise, con un errore ≤±1%; il liquame di polvere di alluminio e il liquame di scarto della testa di macinazione vengono aggiunti per l'utilizzo delle risorse.

Dopo l'ingresso nel miscelatore, le materie prime diventano un impasto fluido e uniforme grazie all'agitazione ad alta velocità. Il tempo e l'intensità dell'agitazione devono essere controllati per ottenere una dispersione completa e per evitare la fuoriuscita prematura di bolle a causa di un'agitazione eccessiva. L'impasto finale deve avere una consistenza e una fluidità adeguate per stabilizzare il successivo versamento e la schiumatura, garantendo pori uniformi del blocco e prestazioni costanti.

trasportatore a coclea

Miscelatore

serbatoio di dosaggio

dispositivo di alimentazione quantitativa automatica della polvere di alluminio

Trasportatore a coclea

Trasporta i materiali secchi come cemento, calce, cenere volante, ecc. stoccati nel silo al dispositivo di dosaggio. Il volume di trasporto può essere regolato per garantire che le materie prime entrino nel collegamento di dosaggio secondo le necessità.

Serbatoio di misurazione

Il serbatoio di misurazione comprende il serbatoio di misurazione del fango, la scala di misurazione del materiale secco, ecc. A materie prime diverse corrispondono strumenti di misurazione diversi. Cemento, calce, ceneri volanti e fanghi di scarto vengono quantificati rigorosamente in base al rapporto di formula.

Miscelatore

Dopo che le materie prime misurate sono state introdotte nel miscelatore, vengono completamente miscelate nel miscelatore per formare un impasto uniforme e scorrevole. Il mescolatore deve avere una forte capacità di agitazione per garantire che le materie prime vengano mescolate in modo uniforme in breve tempo.

Dispositivo di alimentazione della polvere di alluminio

La polvere di alluminio funge da agente schiumogeno e l'accuratezza dell'aggiunta determina direttamente la struttura dei pori e la densità del blocco (influenzando il peso e la resistenza). Il dispositivo consente di ottenere un'aggiunta quantitativa di polvere di alluminio tramite un controllo automatico.

3. Colata e polimerizzazione

La colata e l'indurimento sono fondamentali per ottenere la forma iniziale e la porosità dei blocchi. L'impasto miscelato viene versato nel telaio dello stampo. La polvere di alluminio reagisce con il materiale alcalino per rilasciare idrogeno, facendo espandere l'impasto e formando un blocco con porosità uniforme.

Dopo la generazione del gas, il grezzo viene polimerizzato a 50-70°C per 2-4 ore per indurirsi per il taglio. Durante questo periodo, il pezzo grezzo continua a idratarsi e a solidificarsi, evitando danni durante la sformatura/il taglio.

La colata determina la porosità e le proprietà di leggerezza, mentre la polimerizzazione assicura resistenza e lavorabilità.

macchina versatrice

telaio dello stampo (compreso il carrello dello stampo)

sala di polimerizzazione statica

Macchina per il versamento

La macchina di colata versa accuratamente e uniformemente l'impasto ben miscelato nel telaio dello stampo (o nel carrello dello stampo). Il volume e la velocità di versamento devono essere rigorosamente controllati per garantire una distribuzione uniforme dell'impasto nel telaio dello stampo, ponendo le basi per la successiva gassificazione ed espansione in un corpo verde regolare.

Telaio dello stampo

Il telaio dello stampo (compreso il carrello dello stampo) è il contenitore per l'espansione dell'impasto e la formazione del corpo verde. Il telaio dello stampo viene utilizzato insieme al carrello dello stampo per trasportare l'impasto e spostarsi con il carrello dello stampo verso la zona di generazione del gas e di riposo.

Sala di polimerizzazione statica

La camera di riposo offre un ambiente con temperatura e umidità stabili durante le fasi di gassificazione e di riposo. Un sistema di controllo della temperatura mantiene con precisione la temperatura interna tra i 40°C e i 70°C, garantendo una reazione di gassificazione regolare.

4. Taglio

Il processo di taglio è fondamentale per trasformare il corpo verde polimerizzato staticamente in dimensioni standard, determinando le specifiche del blocco, la precisione e l'aspetto.

Il corpo verde sufficientemente resistente viene trasportato nell'area di taglio, dove le teste multilama della macchina per il taglio del calcestruzzo cellulare lavorano insieme per il taglio orizzontale e verticale, dividendo il grande corpo verde in blocchi o piastre standard.

La qualità del taglio influisce sulle successive percentuali di passaggio in autoclave e di polimerizzazione, rappresentando il processo principale per garantire specifiche uniformi dei blocchi e la loro applicabilità in edilizia.

Macchina per il taglio del calcestruzzo cellulare

Attrezzature per il trasferimento del bianco

attrezzature per il riciclaggio dei rifiuti

cassaforma/piastra di base

dispositivo di posizionamento

attrezzature per la rimozione delle polveri

Macchina per il taglio del calcestruzzo cellulare

La macchina da taglio è dotata di più gruppi di teste di taglio orizzontali e verticali che lavorano insieme per tagliare lo spezzone in direzione longitudinale, trasversale e orizzontale, dividendo accuratamente gli spezzoni di grandi dimensioni in blocchi o pannelli di dimensioni prestabilite. Le dimensioni e la velocità di taglio sono regolabili.

Attrezzature per il trasferimento del vuoto

Attrezzature per il trasferimento degli spezzoni: comprendono navette, trattori, ecc. che hanno il compito di trasferire senza problemi gli spezzoni (insieme al telaio dello stampo o alla piastra di base) dopo l'arresto alla macchina da taglio e di trasferire gli spezzoni tagliati al processo successivo dopo il taglio.

Telaio/piastra di base

Telaio/piastra di base: Durante il taglio, il pezzo grezzo è ancora posizionato sul telaio o sulla piastra di base, che fornisce un supporto stabile al pezzo grezzo per evitare deformazioni o ribaltamenti durante il taglio.

Attrezzature per la rimozione della polvere

Attrezzatura per la rimozione della polvere: Durante il processo di taglio si genera polvere. I dispositivi di rimozione della polvere (come i raccoglitori di polvere a sacchetto e gli aspirapolvere) possono assorbire la polvere in tempo, migliorare l'ambiente di lavoro ed evitare che la polvere aderisca all'apparecchiatura e ne comprometta il normale funzionamento.

5. Polimerizzazione in autoclave

La polimerizzazione in autoclave è una fase fondamentale nella formazione delle prestazioni finali del blocco. Promuove le reazioni fisiche e chimiche nel corpo verde attraverso l'alta temperatura e l'alta pressione.

Dopo l'indurimento, la resistenza del blocco raggiunge più di 90% del valore di progetto e presenta le caratteristiche di leggerezza e isolamento termico. È il processo centrale che ne determina la qualità finale.

autoclave

macchina per la polimerizzazione a vapore

sistema di condotte per il vapore

caldaia

sistema di controllo

Ausiliario per l'impilamento dei fustellati

Autoclave

L'autoclave è fondamentale per ottenere un ambiente di polimerizzazione ad alta temperatura e ad alta pressione. Può contenere il blocco in un contenitore sigillato e resistere a temperature di 170-200°C e a pressioni di 0,8-1,5 MPa. Le prestazioni di tenuta e la resistenza alla pressione determinano la resistenza finale del blocco.

Caldaia

La caldaia fornisce il vapore saturo necessario all'autoclave ed è l'apparecchiatura principale per la fornitura di energia. La potenza, la pressione e la qualità del vapore della caldaia (ad esempio la secchezza) devono corrispondere esattamente alle esigenze dell'autoclave.

Macchina per la polimerizzazione a vapore

In quanto vettore e trasportatore dei corpi verdi, il carrello di polimerizzazione è direttamente correlato alla stabilità della polimerizzazione. Deve essere resistente al calore, portante e allineato con precisione al binario per garantire che i corpi verdi siano ordinatamente impilati e uniformemente sollecitati all'interno dell'autoclave, assicurando un flusso di vapore efficiente.

Sistema di controllo

Il sistema di controllo utilizza sensori di temperatura, sensori di pressione e un quadro di controllo PLC per monitorare e controllare con precisione i parametri di temperatura e pressione, nonché la velocità di aumento o diminuzione, all'interno dell'autoclave in tempo reale. In questo modo si evitano le fluttuazioni di temperatura e pressione causate da errori di funzionamento manuale.

6. Accatastamento e ispezione dei prodotti finiti

L'impilamento e l'ispezione dei prodotti finiti sono le fasi finali della linea di produzione, cruciali per garantire il controllo della qualità e gli standard di distribuzione.

Una volta raffreddati i blocchi dopo la cottura a vapore, gli ispettori della qualità effettuano ispezioni casuali o complete in base a criteri standard di dimensioni, aspetto, densità, resistenza e altri fattori, eliminando i prodotti inferiori alla norma per garantire che soddisfino i requisiti di utilizzo.

strumenti di ispezione

attrezzature per l'impilamento

attrezzature per la movimentazione

Strutture ausiliarie

Strumenti di ispezione

Strumenti di ispezione: Nastri, calibri e altri strumenti dimensionali rilevano la lunghezza, la larghezza, l'altezza e lo scostamento dei blocchi. Le apparecchiature di illuminazione aiutano a verificare l'aspetto di crepe, angoli mancanti, ecc. Macchine per prove di pressione, densimetri e altri strumenti speciali valutano con precisione proprietà fisiche come la densità e la resistenza.

Attrezzature per l'impilamento

Le attrezzature di impilamento comprendono pallet, scaffalature e pallettizzatori. I pallet trasportano i blocchi e facilitano la movimentazione da parte di carrelli elevatori e altre attrezzature. Le rastrelliere immagazzinano i blocchi in strati. I pallettizzatori automatizzano l'impilamento dei blocchi.

Attrezzature di movimentazione

Attrezzature di movimentazione: come carrelli elevatori e trattori, utilizzati per trasportare i blocchi qualificati dall'area di ispezione al sito di impilamento o per regolare la posizione dei blocchi nel sito di impilamento.

Strutture ausiliarie

Le strutture ausiliarie comprendono ripari per la pioggia, tappeti antiumidità, ecc. utilizzati per proteggere i blocchi dalla pioggia e dall'umidità. Varie targhette di identificazione, utilizzate per contrassegnare le specifiche, i lotti, le date di produzione e lo stato di ispezione dei blocchi, ecc.

Un produttore leader nell'industria degli impianti per blocchi AAC

Forniamo soluzioni personalizzate e progetti chiavi in mano!

Per saperne di piùMiglior produttore di impianti di produzione di blocchi AAC

In qualità di produttore professionale di impianti per blocchi/pannelli AAC, forniamo linee di produzione con una produzione annua compresa tra 30.000 e 600.000 m³/anno. Con un tipo semiautomatico e un tipo completamente automatico.

Abbiamo esportato nel sud-est asiatico, in Medio Oriente, in Africa, in Europa, ecc.

Oltre 20 anni di esperienza professionale

Esportazioni in oltre 50 paesi

EPC globale 100+ progetti

Progetti premiati

Certificazioni CE/ISO/ASME

Perché scegliere noi

Vantaggi della nostra linea di produzione di AAC

Il prodotto è leggero, ad alta resistenza, termoisolante e resistente al fuoco, adatto a molteplici scenari ed efficiente nella costruzione.

È disponibile in dimensioni grandi, medie e piccole, con una capacità produttiva flessibile e può essere selezionata o aggiornata in base alle esigenze. 3. Le materie prime sono principalmente rifiuti solidi, con un tasso di utilizzo di oltre 95% e un basso costo.

Le materie prime sono principalmente rifiuti solidi, con un tasso di utilizzo di oltre 95% e un basso costo.

Soddisfa gli standard di protezione ambientale, dispone di dispositivi di sicurezza completi ed è in linea con lo sviluppo sostenibile.

Le linee di medie e grandi dimensioni presentano un elevato grado di automazione, un controllo preciso delle differenze e prodotti stabili.

Perché scegliere noi

Applicazione del blocco AAC

Residenziale: pareti di tamponamento di grattacieli, pareti esterne di ville, pareti divisorie interne.

Commerciale: Centri commerciali, alberghi, ospedali, scuole.

Industriale: Involucri di fabbrica, pareti termoisolanti per celle frigorifere.

Speciale: Pareti tagliafuoco, case passive, edifici prefabbricati, scale prefabbricate/solai di copertura.

Vantaggi dei blocchi AAC

Leggero e ad alta resistenza

Isolamento termico

Eccellente resistenza al fuoco

Eccellente insonorizzazione

Costruzione facile

Rispettoso dell'ambiente

Casi

I nostri ultimi progetti

I nostri servizi

Cosa offriamo

Pianificazione e progettazione del progetto

Fornire una pianificazione generale e schemi di progettazione dettagliati per impianti a blocchi AAC in base alle esigenze del cliente e alle condizioni effettive, compresa la progettazione del processo, la disposizione delle attrezzature e la progettazione di ingegneria civile.

Fornitura e installazione di apparecchiature

Forniamo set completi di attrezzature per la linea di produzione di AAC e ci occupiamo dell'installazione e della messa in servizio per garantire il normale funzionamento, il rispetto degli standard di capacità e qualità del prodotto progettati.

Formazione tecnica

Offrire una formazione professionale per operatori, tecnici e manager sui processi produttivi, il funzionamento delle apparecchiature, la manutenzione e la gestione della qualità.

Servizio post vendita

Stabilire un solido sistema post-vendita che fornisca una guida quotidiana alla manutenzione, alla risoluzione dei problemi e alla fornitura di parti di ricambio per garantire una produzione stabile e continua.

Testimonianze

Storie dei nostri clienti

Impianto per blocchi AAC

20.000 recensioni di clienti

20K

Un produttore di impianti di produzione AAC molto buono, la nostra attrezzatura funziona normalmente da 2 anni, il produttore restituisce le visite ogni settimana, un partner affidabile

Nome

Lisa

I nostri prodotti

tre tipi per la vostra azienda

Gli impianti di produzione di blocchi AAC possono essere suddivisi in tre categorie in base alla scala di produzione: piccola, media e grande. Le differenze principali riguardano la capacità produttiva, la configurazione delle attrezzature, i requisiti del sito, i costi di investimento e gli scenari applicabili:

Piccolo Impianto di produzione di blocchi AAC

Capacità: 30000-100000 m3/anno

Autoclave: 1-3 set

Costo dell'investimento: $ 60000 - $ 300000

Fabbrica: circa 4000-10000m2

Tipi: semiautomatico/ completamente automatico

Caratteristiche: basso investimento iniziale, elevata flessibilità, adatta alla produzione di piccoli lotti e a più specifiche.

Media scala Impianto di produzione di blocchi AAC

Capacità: 100000-200000 m3/anno

Autoclave: 4-8 set

Costo dell'investimento: $ 200000-$ 1000000

Fabbrica: 10000-20000m2

Tipi: completamente automatico

Caratteristiche: Capacità produttiva stabile, costi controllabili, flessibilità e produzione su larga scala.

Grande Impianto di produzione di blocchi AAC

Capacità: 200000-400000 m3/anno

Autoclave: 8-12 set

Investimento: $1000000 - $3000000

Fabbrica: più di 20000m2

Tipi: completamente automatico

Caratteristiche: Significativo effetto di scala, elevata consistenza del prodotto, adatto alla produzione standardizzata e di massa e in grado di rispondere rapidamente alle grandi richieste.

Casi